管道焊接工程检验批质量验收记录

管道焊接工程检验批质量验收记录

5.7.1 焊接工艺应符合现行国家标准《现场设备、工业管道焊接工程施工规范》GB 50236的相关规定。

5.7.2 管材或板材应有制造厂的质量合格证及材料质量复验报告,复验报告内容可按本规范表A.0.14的规定执行。

5.7.3 焊接材料应按设计规定选用,当设计无规定时应选用焊缝金属性能、化学成分与母材相应且工艺性能良好的焊接材料。

5.7.4 焊接施工单位应符合下列规定:

1 应有负责焊接工艺的焊接技术人员、检查人员和检验人员;

2 应有符合焊接工艺要求的焊接设备且性能应稳定可靠;

3 应有保证焊接工程质量达到标准的措施。

5.7.5 焊工应持有效合格证,并应在合格证准予的范围内焊接。对焊工应进行资格审查,并应按本规范表A.0.15的规定填写焊工资格备案表。

5.7.6 当首次使用钢材品种、焊接材料、焊接方法和焊接工艺时,在实施焊接施前应进行焊接工艺评定。

5.7.7 实施焊接前应编写焊接工艺方案,并应包括下列内容:

1 管材、板材性能和焊接材料;

2 焊接方法;

3 坡口形式及制作方法;

4 焊接结构形式及外形尺寸;

5 焊接接头的组对要求及允许偏差;

6 焊接电流的选择;

7 焊接质量保证措施;

8 检验方法及合格标准。

5.7.8 钢管和现场制作的管件,焊缝根部应进行封底焊接。封底焊接应采用气体保护焊。

5.7.9 焊缝位置应符合下列规定:

1 钢管、容器上焊缝的位置应合理选择,焊缝应处于便于焊接、检验、维修的位置,并应避开应力集中的区域;

2 管道任何位置不得有十字形焊缝;

3 管道在支架处不得有环形焊缝;

4 当有缝管道对口及容器、钢板卷管相邻筒节组对时,纵向焊缝之间相互错开的距离不应小于100mm;

5 容器、钢板卷管同一筒节上两相邻纵缝之间的距离不应小于300mm;

6 管道两相邻环形焊缝中心之间的距离应大于钢管外径,且不得小于150mm;

7 在有缝钢管上焊接分支管时,分支管外壁与其他焊缝中心的距离应大于分支管外径,且不得小于70mm。

5.7.10 管口质量检验应符合下列规定:

1 钢管切口端面应平整,不得有裂纹、重皮等缺陷,并应将毛刺、熔渣清理干净;

2 管口加工的允许偏差应符合表5.7.10规定。

表5.7.10 管口加工的允许偏差

5.7.11 焊接坡口应按设计规定进行加工。当设计无规定时,坡口形式和尺寸应符合现行国家标准《现场设备、工业管道焊接工程施工规范》GB 50236和表5.7.11的规定。

表5.7.11 坡口形式与尺寸

5.7.12 当外径和壁厚相同的钢管或管件对口时,对口错边量允许偏差应符合表5.7.12的规定。

表5.7.12 钢管对口错边量允许偏差

|

管道壁厚(mm) |

2.5~5.0 |

6~10 |

12~14 |

≥15 |

|

错边允许偏差(mm) |

0.5 |

1.0 |

1.5 |

2.0 |

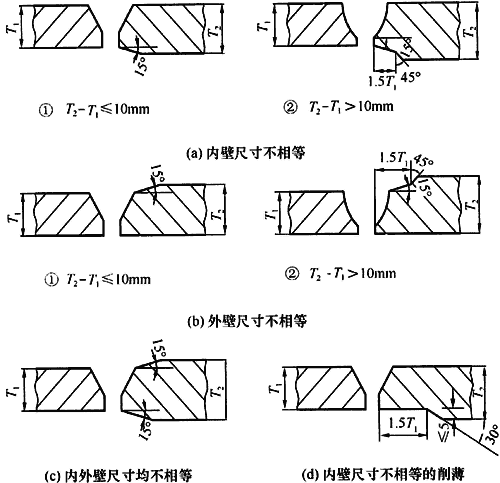

5.7.13 壁厚不等的管口对接,当薄件厚度小于或等于4mm,且厚度差大于3mm,薄件厚度大于4mm,且厚度差大于薄件厚度的30%或大于5mm时,应将厚件削薄(图5.7.13)。

图5.7.13 不等壁厚对接焊件坡口加工示意图

5.7.14 当使用钢板制造可双面焊接的容器时,对口错边量应符合下列规定:

1 纵向焊缝的错边量不得大于壁厚的10%,且不得大于3mm;

2 环焊缝应符合下列规定:

1)当壁厚小于或等于6mm时,错边量不得大于壁厚的25%;

2)当壁厚大于6mm且小于或等于10mm时,错边量不得大于壁厚的20%;

3)当壁厚大于10mm时,错边量不得大于壁厚的10%加1mm,且不得大于4mm。

5.7.15 不得采用在焊缝两侧加热延伸管道长度、螺栓强力拉紧、夹焊金属填充物和使补偿器变形等法强行对口焊接。

5.7.16 对口前应检查坡口的外形尺寸和坡口质量。坡口表面应整齐、光洁,不得有裂纹、锈皮、熔渣和其他影响焊接质量的杂物,不合格的管口应进行修整。

5.7.17 潮湿或粘有冰雪的焊接件应进行清理烘干后方可进行焊接。

5.7.18 焊件组对的定位焊应符合下列规定:

1 在焊接前应对定位焊缝进行检查,当发现缺陷时应在处理后焊接;

2 应采用与根部焊道相同的焊接材料和焊接工艺;

3 在螺旋管、直缝管焊接的纵向焊缝处不得进行点焊;

4 定位焊应均匀分布,点焊长度及点焊数应符合表5.7.18的规定。

表5.7.18 点焊长度和点数

5.7.19 气焊应先按焊件周长等距离适当点焊,点焊部位应焊透,厚度不应大于壁厚的2/3,每道焊缝应一次焊完。

5.7.20 当采用电焊焊接有坡口的管道及管路附件时,焊接层数不得少于2层。管道接口的焊接顺序和方法,不应产生附加应力。

5.7.21 多层焊接应符合下列规定:

1 第一层焊缝根部应均匀焊透,且不得烧穿。各层焊缝的接头应错开,每层焊缝的厚度应为焊条直径的0.8倍~1.2倍。不得在焊件的非焊接表面引弧;

2 每层焊接完成后应清除熔渣、飞溅物等杂物,并应进行外观检查。发现缺陷时应铲除重焊。

5.7.22 在焊缝未冷却至环境温度前,不得在焊缝部位进行敲打。

5.7.23 在0℃以下环境中焊接应符合下列规定:

1 现场应有防风、防雪措施;

2 焊接前应清除管道上的冰、霜或雪;

3 预热温度应根据焊接工艺确定,预热范围应在焊口两侧50mm;

4 焊接应使焊缝自由收缩,不得使焊口加速冷却。

5.7.24 在焊缝附近明显处应有焊工代号标识。

5.7.25 焊接质量检验应按下列次序进行:

1 对口质量检验;

2 外观质量检验;

3 无损探伤检验;

4 强度和严密性试验。

5.7.26 焊缝应进行100%外观质量检验,并应符合下列规定:

1 焊缝表面应清理干净,焊缝应完整并圆滑过渡,不得有裂纹、气孔、夹渣及熔合性飞溅物等缺陷;

2 焊缝高度不应小于母材表面,并应与母材圆滑过渡;

3 加强高度不得大于被焊件壁厚的30%,且应小于或等于5mm。焊缝宽度应焊出坡口边缘1.5mm~2.0mm;

4 咬边深度应小于0.5mm,且每道焊缝的咬边长度不得大于该焊缝总长的10%;

5 表面凹陷深度不得大于0.5mm,且每道焊缝表面凹陷长度不得大于该焊缝总长的10%;

6 焊缝表面检查完毕后应填写检验报告,并可按本规范表A.0.16的规定填写。