风管与配件产成品检验批质量验收记录(复合材料风管)

风管与配件产成品检验批质量验收记录

一、检验批划分:按材料、加工工艺、系统类别划分检验批。

4.2 主控项目

4.2.1 风管加工质量应通过工艺性的检测或验证,强度和严密性要求应符合下列规定:

1 风管在试验压力保持5min及以上时,接缝处应无开裂,整体结构应无永久性的变形及损伤。试验压力应符合下列规定:

1)低压风管应为1.5倍的工作压力;

2)中压风管应为1.2倍的工作压力,且不低于750Pa;

3)高压风管应为1.2倍的工作压力。

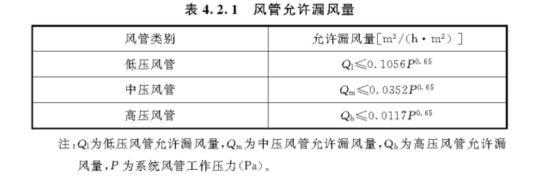

2 矩形金属风管的严密性检验,在工作压力下的风管允许漏风量应符合表4.2.1的规定。

3 低压、中压圆形金属与复合材料风管,以及采用非法兰形式的非金属风管的允许漏风量,应为矩形金属风管规定值的50%。

4 砖、混凝土风道的允许漏风量不应大于矩形金属低压风管规定值的1.5倍。

5 排烟、除尘、低温送风及变风量空调系统风管的严密性应符合中压风管的规定,N1~N5级净化空调系统风管的严密性应符合高压风管的规定。

6 风管系统工作压力绝对值不大于l25Pa的微压风管,在外观和制造工艺检验合格的基础上,不应进行漏风量的验证测试。

7 输送剧毒类化学气体及病毒的实验室通风与空调风管的严密性能应符合设计要求。

8 风管或系统风管强度与漏风量测试应符合本规范附录C的规定。

检查数量:按I方案。

检查方法:按风管系统的类别和材质分别进行,查阅产品合格证和测试报告,或实测旁站。

4.2.2 防火风管的本体、框架与固定材料、密封垫料等必须采用不燃材料,防火风管的耐火极限时间应符合系统防火设计的规定。

4.2.3 金属风管的制作应符合下列规定:

1 金属风管的材料品种、规格、性能与厚度应符合设计要求。当风管厚度设计无要求时,应按本规范执行。钢板风管板材厚度应符合表4.2.3-1的规定。镀锌钢板的镀锌层厚度应符合设计或合同的规定,当设计无规定时,不应采用低于80g/m²板材;不锈钢板风管板材厚度应符合表4.2.3-2的规定;铝板风管板材厚度应符合表4.2.3-3的规定。

表4.2.3-1 钢板风管板材厚度

|

风管直径或 长边尺寸b(mm) 类别 |

板材厚度(mm) |

||||

|

微压、低压系统风管 |

中压系统风管 |

高压系统 风管 |

除尘系统 风管 |

||

|

圆形 |

矩形 |

||||

|

b ≤ 320 |

0.5 |

0.5 |

0.5 |

0.75 |

2.0 |

|

320 < b ≤ 450 |

0.5 |

0.6 |

0.6 |

0.75 |

2.0 |

|

450 < b ≤ 630 |

0.6 |

0.75 |

0.75 |

1.0 |

3.0 |

|

630 < b ≤ 1000 |

0.75 |

0.75 |

0.75 |

1.0 |

4.0 |

|

1000 < b ≤ 1500 |

1.0 |

1.0 |

1.0 |

1.2 |

5.0 |

|

1500 < b ≤ 2000 |

1.0 |

1.2 |

1.2 |

1.5 |

按设计要求 |

|

2000 < b ≤ 4000 |

1.2 |

按设计要求 |

1.2 |

按设计要求 |

按设计要求 |

注:1 螺旋风管的钢板厚度可按圆形风管减少10%~15%。

2 排烟系统风管钢板厚度可按高压系统。

3 不适用于地下人防与防火隔墙的预埋管。

表4.2.3-2 不锈钢板风管板材厚度(mm)

|

风管直径或长边尺寸b |

微压、低压、中压 |

高压 |

|

b ≤ 450 |

0.5 |

0.75 |

|

450 < b ≤ 1120 |

0.75 |

1.0 |

|

1120 < b ≤ 2000 |

1.0 |

1.2 |

|

2000 < b ≤ 4000 |

1.2 |

按设计要求 |

表4.2.3-3 铝板风管板材厚度(mm)

|

风管直径或长边尺寸b |

微压、低压、中压 |

|

b ≤ 320 |

1.0 |

|

320 < b ≤ 630 |

1.5 |

|

630 < b ≤ 2000 |

2.0 |

|

2000 < b ≤ 4000 |

按设计要求 |

2 金属风管的连接应符合下列规定:

1)风管板材拼接的接缝应错开,不得有十字形拼接缝。

2)金属圆形风管法兰及螺栓规格应符合表4.2.3-4的规定,金属矩形风管法兰及螺栓规格应符合表4.2.3-5的规定。微压、低压与中压系统风管法兰的螺栓及铆钉孔的孔距不得大予150mm,高压系统风管不得大于lOOmm。矩形风管法兰的四角部位应设有螺孔。

3)用于中压及以下压力系统风管的薄钢板法兰矩形风管的法兰高度,应大于或等于相同金属法兰风管的法兰高度。薄钢板法兰矩形风管不得用于高压风管。

表4.2.3-4 金属圆形风管管兰及螺栓规格

|

风管直径D(mm) |

法兰材料规格(mm) |

螺栓规格 |

|

|

扁钢 |

角钢 |

||

|

D ≤ 140 |

20×4 |

-- |

M6 |

|

140 < D ≤ 280 |

25×4 |

-- |

|

|

280 < D ≤ 630 |

-- |

25×3 |

|

|

630 < D ≤ 1250 |

-- |

30×4 |

M8 |

|

1250 < D ≤ 2000 |

-- |

40×4 |

|

表4.2.3-5 金属矩形风管法兰及螺栓规格

|

风管长边尺寸 b(mm) |

法兰角钢规格(mm) |

螺栓规格 |

|

b ≤ 630 |

25×3 |

M6 |

|

630 < b ≤ 1500 |

30×3 |

M8 |

|

1500 < b ≤ 2500 |

40×4 |

|

|

2500 < b ≤ 4000 |

50×45 |

M10 |

3 金属风管的加固应符合下列规定:

1)直咬缝圆形风管直径大于或等于800mm.且管段长度大于l250mm或总表面积大于4m²时,均应采取加固措施。用于高压系统的螺旋风管,直径大于2000mm时应采取加固措施。

2)矩形风管的边长大于630mm,或矩形保温风管边长大于800mm.管段长度大于1250mm;或低压风管单边平面面积大于1.2m²,中、高压风管大干1.0m²,均应有加固措施。

3)非规则椭圆形风管的加固应按本条第2款的规定执行。

检查数量:按I方案。

检查方法:尺量、观察检查。

4.2.4 非金属风管的制作应符合下列规定:

1 非金属风管的材料品种、规格、性能与厚度等应符合设计要求。当设计无厚度规定时,应按本规范执行。高压系统非金属风管应按设计要求。

2 硬聚氯乙烯风管的制作应符合下列规定:

1)硬聚氯乙烯圆形风管板材规格厚度应符合表4.2.4-1的规定,硬聚氯乙烯矩形风管板材规格厚度应符合表4.2.4-2的规定。

2)硬聚氯乙烯圆形风管法兰规格厚度应符合表4.2.4-3的规定,硬聚氯乙烯矩形风管法兰规格厚度应符合表4.2.4-4的规定。法兰螺孔的间距不得大于120mm。矩形风管法兰的四角处,应设有螺孔。

3)当风管的直径或边长大于500mm时,风管与法兰的连接处应设加强板,且间距不得大于450mm。

表4.2.4-1 硬聚氯乙烯圆形风管板材规格厚度(mm)

|

风管直径D |

板材厚度 |

|

|

微压、低压 |

中压 |

|

|

D ≤ 320 |

3.0 |

4.0 |

|

320< D ≤ 800 |

4.0 |

6.0 |

|

800 < D ≤ 1200 |

5.0 |

8.0 |

|

1200 < D ≤ 2000 |

6.0 |

10.0 |

|

D >2000 |

按设计要求 |

|

表4.2.4-2 硬聚氯乙烯矩形风管板材规格厚度(mm)

|

风管直径b |

板材厚度 |

|

|

微压、低压 |

中压 |

|

|

b ≤ 320 |

3.0 |

4.0 |

|

320< b ≤ 500 |

4.0 |

5.0 |

|

500< b ≤ 800 |

5.0 |

6.0 |

|

800< b ≤ 1250 |

6.0 |

8.0 |

|

1250< b ≤ 2000 |

8.0 |

10.0 |

表4.2.4-3 硬聚氯乙烯圆形风管法兰规格

|

风管直径D |

材料规格(宽×厚)(mm) |

连接螺栓 |

|

D ≤ 180 |

35×6 |

M6 |

|

180< D ≤ 400 |

35×8 |

M8 |

|

400< D ≤ 500 |

35×10 |

|

|

500< D ≤ 800 |

40×10 |

|

|

800< D ≤ 1400 |

40×12 |

M10 |

|

1400< D ≤ 1600 |

50×15 |

|

|

1600< D ≤ 2000 |

60×15 |

|

|

D >2000 |

按设计要求 |

|

表4.2.4-4 硬聚氯乙烯矩形风管法兰规格

|

风管直径b |

材料规格(宽×厚)(mm) |

连接螺栓 |

|

b ≤ 160 |

35×6 |

M6 |

|

160< b ≤ 400 |

35×8 |

M8 |

|

400< b ≤ 500 |

35×10 |

|

|

500< b ≤ 800 |

40×10 |

|

|

800< b ≤ 1250 |

40×12 |

M10 |

|

1250< b ≤ 1600 |

50×15 |

|

|

1600< b ≤ 2000 |

60×18 |

|

|

b >2000 |

按设计要求 |

|

3 玻璃钢风管的制作应符合下列规定:

1)微压、低压及中压系统有机玻璃钢风管板材的厚度应符合表4.2.4-5的规定。无机玻璃钢(氯氧镁水泥)风管板材的厚度应符合表4.2.4-6的规定,风管玻璃纤维布厚度与层数应符合表4.2.4-7的规定,且不得采用高碱玻璃纤维布。风管表面不得出现泛卤及严重泛霜。

2)玻璃钢风管法兰的规格应符合表4.2.4-8的规定,螺栓孔的间距不得大于120mm。矩形风管法兰的四角处应设有螺孔。

3)当采用套管连接时,套管厚度不得小于风管板材厚度。

4)玻璃钢风管的加固应为本体材料或防腐性能相同的材料,加固件应与风管成为整体。

表4.2.4-5 微压、低压、中压有机玻璃钢风管板材厚度(mm)

|

圆形风管直径D或矩形风管长边尺寸b |

壁厚 |

|

D(b) ≤200 |

2.5 |

|

200 < D(b)≤400 |

3.2 |

|

400 < D(b)≤630 |

4.0 |

|

630 < D(b)≤1000 |

4.8 |

|

1000 < D(b)≤2000 |

6.2 |

表4.2.4-6 微压、低压、中压无机玻璃钢风管板材厚度(mm)

|

圆形风管直径D或矩形风管长边尺寸b |

壁厚 |

|

D(b) ≤300 |

2.5~3.5 |

|

300 < D(b)≤500 |

3.5~4.5 |

|

500 < D(b)≤1000 |

4.5~5.5 |

|

1000 < D(b)≤1500 |

5.5~6.5 |

|

1500 < D(b)≤2000 |

6.5~7.5 |

|

D(b)>2000 |

7.5~8.5 |

表4.2.4-7 微压、低压、中压系统无机玻璃钢风管

玻璃纤维布厚度与层数(mm)

|

圆形风管直径D或矩形风管长边b |

风管管体玻璃纤维布厚度 |

风管法兰玻璃纤维布厚度 |

||

|

0.3 |

0.4 |

0.3 |

0.4 |

|

|

玻璃布层数 |

||||

|

D(b) ≤300 |

5 |

4 |

8 |

7 |

|

300 < D(b)≤500 |

7 |

5 |

10 |

8 |

|

500 < D(b)≤1000 |

8 |

6 |

13 |

9 |

|

1000 < D(b)≤1500 |

9 |

7 |

14 |

10 |

|

1500 < D(b)≤2000 |

12 |

8 |

16 |

14 |

|

D(b)>2000 |

14 |

9 |

20 |

16 |

表4.2.4-8 玻璃钢风管法兰规格

|

风管直径D或风管边长b(mm) |

材料规格(宽×厚)(mm) |

连接螺栓 |

|

D(b) ≤400 |

30×4 |

M8 |

|

400 < D(b)≤1000 |

40×6 |

|

|

1000 < D(b)≤2000 |

50×8 |

M10 |

4 砖、混凝土建筑风道的伸缩缝,应符合设计要求,不应有渗水和漏风。

5 织物布风管在工程中使用时,应具有相应符合国家现行标准的规定,并应符合卫生与消防的要求。

检查数量:按I方案。

检查方法:观察检查、尺量、查验材料质量证明书、产品合格证。

4.2.5 复合材料风管的覆面材料必须采用不燃材料,内层的绝热材料应采用不燃或难燃且对人体无害的材料。

检查数量:全数检查。

检查方法:查验材料质量合格证明文件、性能检测报告,观察检查与点燃试验。

4.2.6 复合材料风管的制作应符合下列规定:

1 复合风管的材料品种、规格、性能与厚度等应符合设计要求。复合板材的内外覆面层粘贴应牢固,表面平整无破损,内部绝热材料不得外露。

2 铝箔复合材料风管的连接、组合应符合下列规定:

1)采用直接黏结连接的风管,边长不应大于500mm;采用专用连接件连接的风管,金属专用连接件的厚度不应小于1.2mm,塑料专用连接件的厚度不应小于1.5mm。

2)风管内的转角连接缝,应采取密封措施。

3)铝箔玻璃纤维复合风管采用压敏铝箔胶带连接时,胶带应粘接在铝箔面上,接缝两边的宽度均应大于20mm。不得采用铝箔胶带直接与玻璃纤维断面相黏结的方法。

4)当采用法兰连接时,法兰与风管板材的连接应可靠,绝热层不应外露,不得采用降低板材强度和绝热性能的连接方法。中压风管边长大于1500mm时,风管法兰应为金属材料。

3 夹芯彩钢板复合材料风管,应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。当用于排烟系统时,内壁金属板的厚度应符合表4.2.3-1的规定。

检查数量:按I方案。

检查方法:尺量、观察检查、查验材料质量证明书、产品合格证。

4.2.7 净化空调系统风管的制作应符合下列规定:

1 风管内表面应平整、光滑,管内不得设有加固框或加固筋。

2 风管不得有横向拼接缝。矩形风管底边宽度小于或等于900mm时,底面不得有拼接缝;大于900mm且小于或等于1800mm时,底面拼接缝不得多于1条;大于l800mm且小于或等于2700mm时,底面拼接缝不得多于2条。

3 风管所用的螺栓、螺母、垫圈和铆钉的材料应与管材性能相适应,不应产生电化学腐蚀。

4 当空气洁净度等级为N1级~N5级时,风管法兰的螺栓及铆钉孔的间距不应大于80mm;当空气洁净度等级为N6级~N9级时,不应大于l20mm。不得采用抽芯铆钉。

5 矩形风管不得使用S形插条及直角形插条连接。边长大于lOOOmm的净化空调系统风管,无相应的加固措施,不得使用薄钢板法兰弹簧夹连接。

6 空气洁净度等级为Nl级~N5级净化空调系统的风管,不得采用按扣式咬口连接。

7风管制作完毕后,应清洗。清洗剂不应对人体、管材和产品等产生危害。

检查数量:按I方案。

检查方法:查阅材料质量合格证明文件和观察检查,白绸布擦拭。

4.3 一般项目

4.3.1 金属风管的制作应符合下列规定:

1 金属法兰连接风管的制作应符合下列规定:

1)风管与配件的咬口缝应紧密、宽度应一致、折角应平直、圆弧应均匀,且两端面应平行。风管不应有明显的扭曲与翘角,表面应平整,凹凸不应大于lOmm。

2)当风管的外径或外边长小于或等于300mm时,其允许偏差不应大于2mm;当风管的外径或外边长大于300mm时,不应大于3mm。管口平面度的允许偏差不应大于2mm;矩形风管两条对角线长度之差不应大于3mm,圆形法兰任意两直径之差不应大于3mm。

3)焊接风管的焊缝应饱满、平整,不应有凸瘤、穿透的夹渣和气孔、裂缝等其他缺陷。风管目测应平整,不应有凹凸大于lOmm的变形。

4)风管法兰的焊缝应熔合良好、饱满,无假焊和孔洞。法兰外径或外边长及平面度的允许偏差不应大于2mm。同一批量加工的相同规格法兰的螺孔排列应一致,并应具有互换性。

5)风管与法兰采用铆接连接时,铆接应牢固,不应有脱铆和漏铆现象;翻边应平整、紧贴法兰,宽度应一致,且不应小于6mm;缝及矩形风管的四角处不应有开裂与孔洞。

6)风管与法兰采用焊接连接时,焊缝应低于法兰的端面。除尘系统风管宜采用内侧满焊,外侧间断焊形式。当风管与法兰采用点焊固定连接时,焊点应融合良好,间距不应大于lOOmm;法兰与风管应紧贴,不应有穿透的缝隙与孔洞。

7)镀锌钢板风管表面不得有10%以上的白花、锌层粉化等镀锌层严重损坏的现象。

8)当不锈钢板或铝板风管的法兰采用碳素钢材时,材料规格应符合本规范第4.2.3条的规定,并应根据设计要求进行防腐处理;铆钉材料应与风管材质相同,不应产生电化学腐蚀。

2 金属无法兰连接风管的制作应符合下列规定:

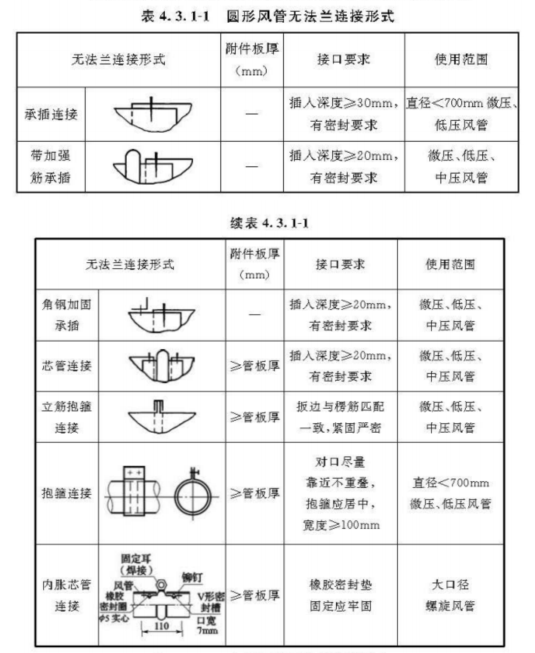

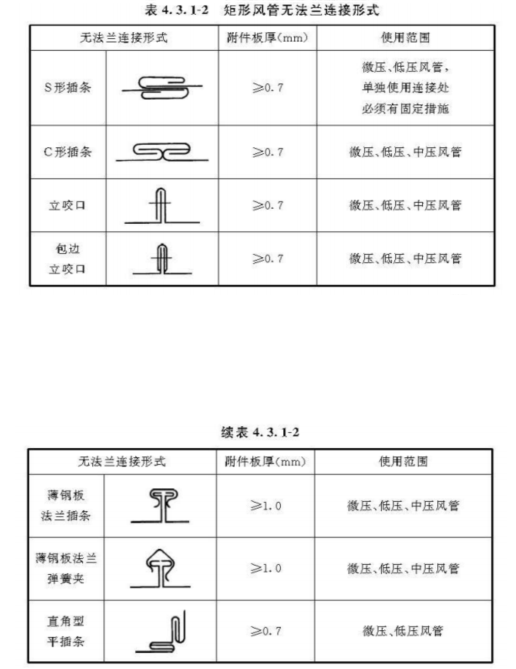

1)圆形风管无法兰连接形式应符合表4.3.1-1的规定。矩形风管无法兰连接形式应符合表4.3.1-2的规定。

2)矩形薄钢板法兰风管的接口及附件,尺寸应准确,形状应规则,接口应严密;风管薄钢板法兰的折边应平直,弯曲度不应大于5‰。弹性插条或弹簧夹应与薄钢板法兰折边宽度相匹配,弹簧夹的厚度应大于或等于1mm,且不应低于风管本体厚度。角件与风管薄钢板法兰四角接口的固定应稳固紧贴,端面应平整,相连处的连续通缝不应大于2mm;角件的厚度不应小于1mm及风管本体厚度。薄钢板法兰弹簧夹连接风管,边长不宜大于1500mm。当对法兰采取相应的加固措施时,风管边长不得大于2000mm。

3) 矩形风管采用C型、S型插条连接时,风管长边尺寸不应大于630mm。插条与风管翻边的宽度应匹配一致,允许偏差不应大于2mm。连接应平整严密,四角端部固定折边长度不应小于20mm。

4)矩形风管采用立咬口、包边立咬口连接时,立筋的高度应大于或等于同规格风管的角钢法兰高度。同一规格风管的立咬口、包边立咬口的高度应一致,折角应倾角有棱线、弯曲度允许偏差为5‰,咬口连接铆钉的间距不应大于l50mm,间隔应均匀;立咬口四角连接处补角连接件的铆固应紧密,接缝应平整,且不应有孔洞。

5)圆形风管芯管连接应符合表4.3.1-3的规定。

表4.3.1-3 圆形风管芯管连接

|

风管直径 D(mm) |

芯管长度

|

自攻螺丝或抽芯铆钉数量(个) |

直径允许偏差(mm) |

|

|

圆管 |

芯管 |

|||

|

120 |

120 |

3×2 |

-1~0 |

-3~-4 |

|

300 |

160 |

4×2 |

||

|

400 |

200 |

4×2 |

-2~0 |

-4~-5 |

|

700 |

200 |

6×2 |

||

|

900 |

200 |

8×2 |

||

|

1000 |

200 |

8×2 |

||

|

1120 |

200 |

10×2 |

||

|

1250 |

200 |

10×2 |

||

|

1400 |

200 |

12×2 |

||

注:大口径圆形风管宜采用内胀式芯管连接。

6)非规则椭圆风管可采用法兰与无法兰连接形式,质量要求应符合相应连接形式的规定。

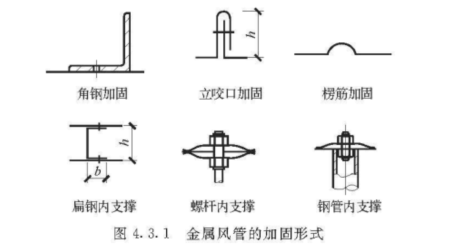

3 金属风管的加固应符合下列规定:

1)风管的加固可采用角钢加固、立咬口加固、楞筋加固、扁钢内支撑、螺杆内支撑和钢管内支撑等多种形式(图4.3.1)。

2)楞筋(线)的排列应规则,间隔应均匀,最大间距应为300mm,板面应平整,凹凸变形(不平度)不应大于lOmm。

3)角钢或采用钢板折成加固筋的高度应小于或等于风管的法兰高度,加固排列应整齐均匀。与风管的铆接应牢固,最大间隔不应大于220mm;各条加箍筋的相交处,或加箍筋与法兰相交处宜连接固定。

4)管内支撑与风管的固定应牢固,穿管壁处应采取密封措施。各支撑点之间或支撑点与风管的边沿或法兰间的距离应均匀,且不应大于950mm。

5)当中压、高压系统风管管段长度大于1250mm时,应采取加固框补强措施。高压系统风管的单咬口缝,还应采取防止咬口缝胀裂的加固或补强措施。

检验数量:按Ⅱ方案。

4.3.2非金属风管的制作除应符合本规范第4.3.1条第1款的规定外,尚应符合下列规定:

1 硬聚氯乙烯风管的制作应符合下列规定:

1)风管两端面应平行,不应有扭曲,外径或外边长的允许偏差不应大于2mm。表面应平整,圆弧应均匀,凹凸不应大于5mm。

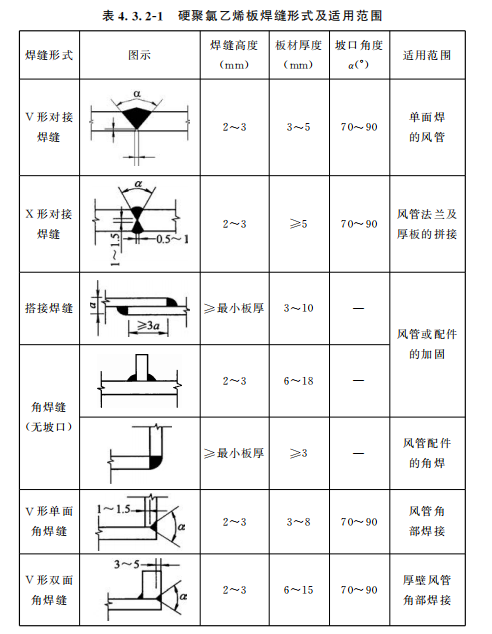

2)焊缝形式及适用范围应符合表4.3.2-1的规定。

3)焊缝应饱满,排列应整齐,不应有焦黄断裂现象。

4)矩形风管的四角可采用煨角或焊接连接。当采用煨角连接时,纵向焊缝距煨角处宜大于80mm。

2 有机玻璃钢风管的制作应符合下列规定:

1)风管两端面应平行,内表面应平整光滑、无气泡,外表面应整齐,厚度应均匀,且边缘处不应有毛刺及分层现象。

2)法兰与风管的连接应牢固,内角交界处应采用圆弧过渡。管口与风管轴线成直角,平面度的允许偏差不应大于3mm;螺孔的排列应均匀,至管口的距离应一致,允许偏差不应大于2mm。

3)风管的外径或外边长尺寸的允许偏差不应大于3mm,圆形风管的任意正交两直径之差不应大于5mm,矩形风管的两对角线之差不应大于5mm。

4)矩形玻璃钢风管的边长大于900mm,且管段长度大于1250mm时,应采取加固措施。加固筋的分布应均匀整齐。

3 无机玻璃钢风管的制作除应符合本条第2款的规定外,尚应符合下列规定:

1)风管表面应光洁.不应有多处目测到的泛霜和分层现象;

2)风管的外形尺寸应符合表4.3. 2-2的规定;

表4.3.2-2 无机玻璃钢风管外形尺寸(mm)

|

直径D或 大长边b |

矩形风管表面不平度 |

矩形风管管口对角线之差 |

法兰平面的不平度 |

圆形风管两直系之差 |

|

D(b) ≤300 |

≤3 |

≤3 |

≤2 |

≤3 |

|

300 < D(b)≤500 |

≤3 |

≤4 |

≤2 |

≤3 |

|

500 < D(b)≤1000 |

≤4 |

≤5 |

≤2 |

≤4 |

|

1000 < D(b)≤1500 |

≤4 |

≤6 |

≤3 |

≤5 |

|

1500 < D(b)≤2000 |

≤5 |

≤7 |

≤3 |

≤5 |

3)风管法兰制作应符合本条第2款第2项的规定。

4 砖、混凝土建筑风道内径或内边长的允许偏差不应大于20mm,两对角线之差不应大于30mm;内表面的水泥砂浆涂抹应平整,且不应有贯穿性的裂缝及孔洞。

检验数量:按Ⅱ方案。

检验方法:查验测试记录,观察和尺量检查。

4.3.3 复合材料风管的制作应符合下列规定:

1 复合材料风管及法兰的允许偏差应符合表4.3.3-1的规定。

表4.3.3-1 复合材料风管及法兰允许偏差(mm)

|

风管长边尺寸b或直径D |

允许偏差 |

||||

|

边长或直径偏差 |

矩形风管表面平整度 |

矩形风管端口对角线之差 |

法兰或端口平面度 |

圆形法兰任意正交两直径之差 |

|

|

b(D) ≤320 |

±2 |

≤3 |

≤3 |

≤2 |

≤3 |

|

320< b(D)≤2000 |

±3 |

≤5 |

≤4 |

≤4 |

≤5 |

2 双面铝箔复合绝热材料风管的制作应符合下列规定:

1) 风管的折角应平直,两端面应平行,允许偏差应符合本条第1款的规定。

2) 板材的拼接应平整,凹凸不大于5mm,无明显变形、起泡和铝箔破损。

3) 风管长边尺寸大于1600mm时,板材拼接应采用H形PVC或铝合金加固条。

4) 边长大于320mm的矩形风管采用插接连接时,四角处应粘贴直角垫片,插接连接件与风管粘接应牢固,插接连接件应互相垂直,插接连接件间隙不应大于2mm。

5)风管采用法兰连接时,风管与法兰的连接应牢固。

6) 矩形弯管的圆弧面采用机械压弯成型制作时,轧压深度不宜超过5mm。圆弧面成型后,应对轧压处的铝箔划痕密封处理。

7) 聚氨酯铝箔复合材料风管或酚醛铝箔复合材料风管,内支撑加固的镀锌螺杆直径不应小于8mm,穿管壁处应进行密封处理。聚氨酯(酚醛)铝箔复合材料风管内支撑加固的设置应符合表4.3.3-2的规定。

3 铝箔玻璃纤维复合材料风管除应符合本条第1款的规定外,尚应符合下列规定:

1) 风管的离心玻璃纤维板材应干燥平整,板外表面的铝箔隔气保护层与内芯玻璃纤维材料应黏合牢固。内表面应有防纤维脱落的保护层,且不得释放有害物质。

表4.3.2-2 聚氨酯(酚醛)铝箔复合材料风管内支撑加固的设置

|

类别 |

系统工作压力(Pa) |

||||

|

≤300 |

301~500 |

501~750 |

751~10000 |

||

|

横向加固点数 |

|||||

|

风管内长边b(mm) |

410 <b≤600 |

一 |

一 |

一 |

1 |

|

600 <b≤800 |

一 |

1 |

1 |

1 |

|

|

800 <b≤1200 |

1 |

1 |

1 |

1 |

|

|

1200 <b≤1500 |

1 |

1 |

1 |

2 |

|

|

1500 <b≤2000 |

2 |

2 |

2 |

2 |

|

|

纵向加固间距(mm) |

|||||

|

聚氨酯复合风管 |

≤1000 |

≤800 |

≤600 |

||

|

酚醛复合风管 |

≤800 |

||||

2) 风管采用承插阶梯接口形式连接时,承口应在风管外侧,插口应在风管内侧,承、插口均应整齐,插人深度应大于或等于风管板材厚度。插接口处预留的覆面层材料厚度应等同于板材厚度,接缝处的粘接应严密牢固。

3) 风管采用外套角钢法兰连接时,角钢法兰规格可为同尺寸金属风管的法兰规格或小一档规格。槽形连接件应采用厚度不小于1mm的镀锌钢板。角钢外套法兰与槽形连接件的连接,应采用不小于M6的镀锌螺栓(图4.3.3),螺栓间距不应大于120mm。法兰与板材间及螺栓孔的周边应涂胶密封。

4) 铝箔玻璃纤维复合风管内支撑加固的镀锌螺杆直径不应小于6mm,穿管壁处应采取密封处理。正压风管长边尺寸大于或等于1000mm时,应增设外加固框。外加固框架应与内支撑的镀锌螺杆相固定。负压风管的加固框应设在风管的内侧,在工作压力下其支撑的镀锌螺杆不得有弯曲变形。风管内支撑的加固应符合表4. 3.3-3的规定。

表4.3.3-3 玻璃纤维复合风管内支撑加固

|

类别 |

系统工作压力(Pa) |

|||

|

≤100 |

101~250 |

251~500 |

||

|

内支撑横向加固点数 |

||||

|

风 管 边 长 b(mm) |

400 <b≤500 |

一 |

一 |

1 |

|

500 <b≤600 |

一 |

1 |

1 |

|

|

600 <b≤800 |

1 |

1 |

1 |

|

|

800 <b≤1000 |

1 |

1 |

2 |

|

|

1000 <b≤1200 |

1 |

2 |

2 |

|

|

1200 <b≤1400 |

2 |

2 |

3 |

|

|

1400 <b≤1600 |

2 |

3 |

3 |

|

|

1600 <b≤1800 |

2 |

3 |

4 |

|

|

1800 <b≤2000 |

3 |

3 |

4 |

|

|

金属加固框纵向间距 |

≤600 |

≤400 |

||

4 机制玻璃纤维增强氯氧镁水泥复合风管除应符合本条第1款的规定外,尚应符合下列规定:

1)矩形弯管的曲率半径和分节数应符合表4.3.3-4的规定。

表4.3.3-4 矩形弯管的曲率半径和分节数

|

弯管边长b(mm) |

曲率半径R |

弯管角度和最少分节数 |

|||||||

|

90˚ |

60˚ |

45˚ |

30˚ |

||||||

|

中节 |

端节 |

中节 |

端节 |

中节 |

端节 |

中节 |

端节 |

||

|

b≤600 |

≥1.5b |

2 |

2 |

1 |

2 |

1 |

2 |

一 |

2 |

|

600 <b≤1200 |

(1.0~1.5)b |

2 |

2 |

2 |

2 |

1 |

2 |

一 |

2 |

|

1200 <b≤2000 |

1.0b |

3 |

2 |

2 |

2 |

1 |

2 |

1 |

2 |

注:当b与曲率半径为大值时,弯管的中节数可参照圆形风管弯管的规定,适度增加。

2)风管板材采用对接粘接时,在对接缝的两面应分别粘贴3层及以上,宽度不应小于50mm的玻璃纤维布增强。

3)粘接剂应与产品相匹配,且不应散发有毒有害气体。

4)风管内加固用的镀锌支撑螺杆直径不应小于10mm,穿管壁处应进行密封。风管内支撑横向加固应符合表4.3.3-5的规定,纵向间距不应大于1250mm,当负压系统风管的内支撑高度大于800mm时,支撑杆应采用镀锌钢管。

表4.3.3-5 风管内支撑横向加固数量

|

风管长边尺寸b(mm) |

系统设计工作压力P(Pa) |

|||

|

P≤500 |

500<P≤1000 |

|||

|

复合板厚度(mm) |

复合板厚度(mm) |

|||

|

18~24 |

25~45 |

18~24 |

25~45 |

|

|

1250 <b≤1600 |

1 |

一 |

1 |

一 |

|

1600 <b≤2000 |

1 |

1 |

2 |

1 |

检查数量:按Ⅱ方案。

检查方法:查阅测试资料、尺量、观察检查。

4.3.4 净化空调系统风管除应符合本规范第4.3.1条的规定外,尚应符合下列规定:

1 咬口缝处所涂密封胶宜在正压侧。

2 镀锌钢板风管的咬口缝、折边和铆接等处有损伤时,应进行防腐处理。

3 镀锌钢板风管的镀锌层不应有多处或10%表面的损伤、粉化脱落等现象。

4 风管清洗达到清洁要求后,应对端部进行密闭封堵,并应存放在清洁的房间。

5 净化空调系统的静压箱本体、箱内高效过滤器的固定框架及其他固定应为镀锌、镀镍件或其他防腐件。

检查数量:按Ⅱ方案。

检验方法:观察检查。

4.3.5 圆形弯管的曲率半径和分节数应符合表4.3.5的规定。圆形弯管的弯曲角度及圆形三通、四通支管与总管夹角的制作偏差不应大于3°。

表4.3.5 圆形弯管的曲率半径和分节数

|

弯管边长D(mm) |

曲率半径R |

弯管角度和最少分节数 |

|||||||

|

90˚ |

60˚ |

45˚ |

30˚ |

||||||

|

中节 |

端节 |

中节 |

端节 |

中节 |

端节 |

中节 |

端节 |

||

|

80~220 |

≥1.5D |

2 |

2 |

1 |

2 |

1 |

2 |

一 |

2 |

|

240~450 |

1.0D~1.5D |

3 |

2 |

2 |

2 |

1 |

2 |

一 |

2 |

|

480~800 |

1.0D~1.5D |

4 |

2 |

2 |

2 |

1 |

2 |

1 |

2 |

|

850~1400 |

1.0D |

5 |

2 |

3 |

2 |

2 |

2 |

1 |

2 |

|

1500~2000 |

1.0D |

8 |

2 |

5 |

2 |

3 |

2 |

2 |

2 |

检验数量:按Ⅱ方案。

检验方法:观察和尺量检查。

4.3.6 矩形风管弯管宜采用曲率半径为一个平面边长,内外同心弧的形式。当采用其他形式的弯管,且平面边长大于500mm时,应设弯管导流片。

检验数量:按Ⅱ方案。

检验方法:观察和尺量检查。

4.3.7 风管变径管单面变径的夹角不宜大于30°,双面变径的夹角不宜大于60°。圆形风管支管与总管的夹角不宜大于60°。

检查数量:按Ⅱ方案。

检查方法:尺量及观察检查。

4.3.8 防火风管的制作应符合下列规定:

1 防火风管的口径允许偏差应符合本规范第4.3.1条的规定。

2 采用型钢框架外敷防火板的防火风管,框架的焊接应牢固,表面应平整,偏差不应大于2mm。防火板敷设形状应规整,固定应牢固,接缝应用防火材料封堵严密,且不应有穿孔。

3 采用在金属风管外敷防火绝热层的设置应按本规范第10章的规定执行。

检查数量:按Ⅱ方案。

检验方法:尺量及观察检查。