02030501 钢零部件加工检验批质量验收记录

钢零部件加工检验批质量验收记录

验收依据:《钢结构工程施工质量验收标准》GB 50205-2020

检验批划分:

1 钢零件及钢部件加工工程可按相应的钢结构制作工程或钢结构安装工程检验批的划分原则划分为一个或若干个检验批。

主控项目:

4.2.1 钢板的品种、规程、性能应符合国家现行标准的规定并满足设计要求。钢板进场时,应按国家现行标准的规定抽取试件且应进行屈服强度、抗拉强度、伸长率和厚度偏差检验,检验结果应符合国家现行标准的规定。

检查数量:质量证明文件全数检查;抽样数量按进场批次和产品的抽样检验方案确定。

检验方法:检查质量证明文件和抽样检验报告。

4.2.2 钢板应按本标准附录A的规定进行见证抽样复验,其复验结果应符合国家现行标准的规定并满足设计要求。

检查数量:全数检查。

检验方法:见证取样送样,检查复验报告。

4.3.1 型材和管材的品种、规格、性能应符合国家现行标准的规定并满足设计要求。型材和管材进场时,应按国家现行标准的规定抽取试件且应进行屈服强度、抗拉强度、伸长率和厚度偏差检验,检验结果应符合国家现行标准的规定。

检查数量:质量证明文件全数检查;抽样数量按进场批次和产品的抽样检验方案确定。

检验方法:检查质量证明文件和抽样检验报告。

4.3.2 型材、管材应按本标准附录A的规定进行抽样复验,其复验结果应符合国家现行标准的规定并满足设计要求。

检查数量:按本标准附录A复验检验批量检查。

检验方法:见证取样送样,检查复验报告。

4.4.1 铸钢件的品种、规格、性能应符合国家现行标准的规定并满足设计要求。铸钢件进场时,应按国家现行标准的规定抽取试件且应进行屈服强度、抗拉强度、伸长率和端口尺寸偏差检验,检验结果应符合国家现行标准的规定。

检查数量:质量证明文件全数检查;抽样数量按进场批次和产品的抽样检验方案确定。

检验方法:检查质量证明文件和抽样检验报告。

4.4.2 铸钢件应按本标准附录A的规定进行抽样复验,其复验结果应符合国家现行标准的规定并满足设计要求。

检查数量:全数检查。

检验方法:见证取样送样,检查复验报告。

7.2.1 钢材切割面或剪切面应无裂纹、夹渣、毛刺和分层。

检查数量:全数检查。

检验方法:观察或用放大镜,有疑义时应进行渗透、磁粉或超声波探伤检查。

7.3.1 碳素结构钢在环境温度低于-16℃,低合金结构钢在环境温度低于-12℃时,不应进行冷矫正和冷弯曲。

检查数量:全数检查。

检验方法:检查制作工艺报告和施工记录。

7.3.2 热轧碳素结构钢和低合金结构钢,当采用热加工成型或加热矫正时,加热温度、冷却温度等工艺应符合现行国家标准《钢结构工程施工规范》GB 50755的规定。

检查数量:全数检查。

检验方法:检查制作工艺报告和施工记录。

7.4.1 气割或机械剪切的零件需要进行边缘加工时,其刨削余量不宜小于2.0mm。

检查数量:全数检查。

检验方法:检查工艺报告和施工记录。

7.5.1 螺栓球成型后,表面不应有裂纹、褶皱和过烧。

检查数量:每种规格抽查5%,且不应少于3个。

检验方法:用10倍放大镜观察检查或表面探伤。

7.5.4 焊接球的半球由钢板压制而成,钢板压成半球后,表面不应有裂纹、褶皱,焊接球的两半球对接处坡口宜采用机械加工,对接焊缝表面应打磨平整。

检查数量:每种规格抽查5%,且不应少于3个。

检验方法:用10倍放大镜观察检查或表面探伤。

7.6.1 铸钢件与其他构件连接部位四周150mm的区域,应按现行国家标准《铸钢件 超声检测 第1部分:一般用途铸钢件》GB/T 7233.1和《铸钢件 超声检测 第2部分:高承压铸件》GB/T 7233.2的规定进行100%超声波探伤检测。检测结果应符合国家现行标准的规定并满足设计要求。

检查数量:全数检查。

检验方法:检查探伤报告。

7.7.1 A、B级螺栓孔(Ⅰ类孔)应具有H12的精度,孔壁表面粗糙度Ra不应大于12.5μm,其孔径的允许偏差应符合表7.7.1-1的规定。C级螺栓孔(Ⅱ类孔),孔壁表面粗糙度Ra不应大于25μm,其允许偏差应符合表7.7.1-2的规定。

检查数量:按钢构件数量抽查10%,且不应少于3件。

检验方法:用游标卡尺或孔径量规检查。

表7.7.1-1 A、B级螺栓孔径的允许偏差(mm)

|

序号 |

螺栓公称直径、螺栓孔直径 |

螺栓公称直径 允许偏差 |

螺栓孔直径 允许偏差 |

|

1 |

10~18 |

0.00 -0.18 |

+0.18 0.00 |

|

2 |

18~30 |

0.00 -0.21 |

+0.21 0.00 |

|

3 |

30~50 |

0.00 -0.25 |

+0.25 0.00 |

表7.7.1-2 C级螺栓孔的允许偏差(mm)

|

项 目 |

允许偏差 |

|

直径 |

+1.0 0.0 |

|

圆度 |

2.0 |

|

垂直度 |

0.03t,且不大于2.0 |

注:t为钢板厚度。

一般项目:

4.2.3 钢板厚度及其允许偏差应满足其产品标准和设计文件的要求。

检查数量:每批同一品种、规格的钢板抽检10%,且不应少于3张,每张检测3处。

检验方法:用游标卡尺或超声波测厚仪量测。

4.2.5 钢板的表面外观质量除应符合国家现行标准的规定外,尚应符合下列规定:

1 当钢板的表面有锈蚀、麻点或划痕等缺陷时,其深度不得大于该钢材厚度允许偏差值的1 / 2,且不应大于0.5mm;

2 钢板表面的锈蚀等级应符合现行国家标准《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》GB/T 8923.1规定的C级及C级以上等级;

3 钢板端边或断口处不应有分层、夹渣等缺陷。

检查数量:全数检查。

检验方法:观察检查。

4.3.4 型材、管材外形尺寸允许偏差应满足其产品标准的要求。

检查数量:每批同一品种、规格的型材或管材抽检10%,且不应少于3根。

检验方法:用拉线和钢尺量测。

4.3.5 型材、管材的表面外观质量应符合本标准第4.2.5条的规定。

检查数量:全数检查。

检验方法:观察检查。

4.4.3 铸钢件及其与其他各构件连接端口的几何尺寸允许偏差应符合国家现行标准的规定并满足设计要求。

检查数量:全数检查。

检验方法:用钢尺、游标卡尺、角度仪、全站仪等量测。

4.4.4 铸钢件表面应清理干净,修正飞边、毛刺,去除补贴、粘砂、氧化铁皮、热处理锈斑,清除内腔残余物等,不应有裂纹、未熔合和超过允许标准的气孔、冷隔、缩松、缩孔、夹砂及明显凹坑等缺陷。

检查数量:全数检查。

检验方法:观察检查。

4.4.5 铸钢件表面粗糙度、铸钢节点与其他构件焊接的端口表面粗糙度应符合现行产品标准的规定并满足设计要求。对有超声波探伤要求表面的粗糙度应达到探伤工艺的要求。

检查数量:按批抽检10%,且不应少于3件。

检验方法:用粗糙度计测定。

7.2.2 气割的允许偏差应符合表7.2.2的规定。

检查数量:按切割面数抽查10%,且不应少于3个。

检验方法:观察检查或用钢尺、塞尺检查。

表7.2.2 气割的允许偏差(mm)

|

项 目 |

允许偏差 |

|

零件宽度、长度 |

±3.0 |

|

切割面平整度 |

0.05t,且不大于2.0 |

|

割纹深度 |

0.3 |

|

局部缺口深度 |

1.0 |

注:t为切割面厚度。

7.2.3 机械剪切的允许偏差应符合表7.2.3的规定。机械剪切的零件厚度不宜大于12.0mm,剪切面应平整。碳素结构钢在环境温度低于-16℃,低合金结构钢在环境温度低于-12℃时,不得进行剪切、冲孔。

检查数量:按切割面数抽查10%,且不应少于3个。

检验方法:观察检查或用钢尺、塞尺检查。

表7.2.3 机械剪切的允许偏差(mm)

|

项 目 |

允许偏差 |

|

零件宽度、长度 |

±3.0 |

|

边缘缺棱 |

1.0 |

|

型钢端部垂直度 |

2.0 |

7.2.4 用于相贯连接的钢管杆件宜采用管子车床或数控相贯线切割机下料,钢管杆件加工的允许偏差应符合表7.2.4的规定。

检查数量:按杆件数抽查10%,且不应少于3个。

检验方法:观察检查或用钢尺、塞尺检查。

表7.2.4 钢管杆件加工的允许偏差(mm)

|

项 目 |

允许偏差 |

|

长度 |

±1.0 |

|

端面对管轴的垂直度 |

0.005r |

|

管口曲线 |

1.0 |

注:r为钢管半径。

7.3.3 矫正后的钢材表面,不应有明显的凹痕或损伤,划痕深度不得大于0.5mm,且不应大于该钢材厚度允许负偏差的1 / 2。

检查数量:全数检查。

检验方法:观察检查和实测检查。

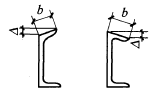

7.3.4 钢板、型钢冷矫正的最小曲率半径和最大弯曲矢高应符合表7.3.4的规定。

检查数量:按冷矫正的件数抽查10%,且不应少于3件。

检验方法:观察检查和实测检查。

表7.3.4 冷矫正的最小曲率半径和最大弯曲矢高(mm)

|

钢材 类别 |

图 例 |

对应轴 |

冷矫正 |

|

|

最小曲率半径r |

最大弯曲矢高f |

|||

|

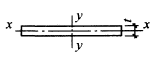

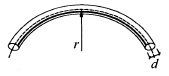

钢板扁钢 |

|

x-x |

50t |

|

|

y-y (仅对扁钢轴线) |

100b |

|

||

|

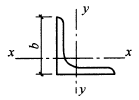

角钢 |

|

x-x |

90b |

|

|

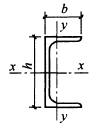

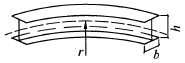

槽钢 |

|

x-x |

50h |

|

|

y-y |

90b |

|

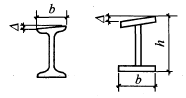

||

|

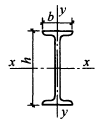

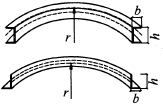

工字钢 H型钢 |

|

x-x |

50h |

|

|

y-y |

50b |

|

||

注:l为弯曲弦长;t为钢板厚度;h为型钢高度;r为曲率半径;f为弯曲矢高。

7.3.5 板材和型材的冷弯成型最小曲率半径应符合表7.3.5的规定。

检查数量:全数检查。

检验方法:观察检查和实测检查。

表7.3.5 冷弯成型加工的最小曲率半径

|

钢材类别 |

图 例 |

冷弯最小曲率半径r |

备注 |

||

|

热轧钢板 |

钢板卷压成钢管 |

|

碳素 结构钢 |

15t |

— |

|

低合金 结构钢 |

20t |

||||

|

平板弯成120°~150° |

|

碳素 结构钢 |

10t |

||

|

低合金 结构钢 |

12t |

||||

|

方矩管弯直角 |

|

碳素 结构钢 |

3t |

||

|

低合金 结构钢 |

4t |

||||

|

热轧无缝钢管 |

|

碳素 结构钢 |

20d |

— |

|

|

低合金 结构钢 |

25d |

||||

|

冷成型直缝钢管 |

|

碳素 结构钢 |

25d |

焊缝放在中心线以内受压区 |

|

|

低合金 结构钢 |

30d |

||||

|

冷成型方矩管 |

|

碳素 结构钢 |

30h(b) |

焊缝放置在弯弧中心线位置 |

|

|

低合金 结构钢 |

35h(b) |

||||

|

热轧 H型钢 |

|

碳素 结构钢 |

25h |

也适用于工字钢和槽钢对高度弯曲 |

|

|

低合金 结构钢 |

30h |

||||

|

碳素 结构钢 |

20b |

|||

|

低合金 结构钢 |

25b |

||||

|

槽钢 角钢 |

|

碳素 结构钢 |

25b |

— |

|

|

低合金 结构钢 |

30b |

||||

注:Q390及以上钢材冷弯曲成型最小曲率半径应通过工艺试验确定。

7.3.6 钢材矫正后的允许偏差应符合表7.3.6的规定。

检查数量:按矫正件数抽查10%,且不应少于3个。

检验方法:观察检查和实测检查。

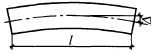

表7.3.6 钢材矫正后的允许偏差(mm)

|

项 目 |

允许偏差 |

图 例 |

|

|

钢板的局部平面度 |

t≤6 |

3.0 |

|

|

6<t≤14 |

1.5 |

||

|

t>14 |

1.0 |

||

|

型钢弯曲矢高 |

l / 1000,且不大于5.0 |

|

|

|

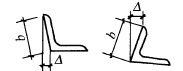

角钢肢的垂直度 |

b / 100双肢栓接角钢的角度不得大于90° |

|

|

|

槽钢翼缘对腹板的垂直度 |

b / 80 |

|

|

|

工字钢、H型钢翼缘对腹板的垂直度 |

b / 100,且不大于2.0 |

|

|

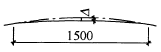

7.3.7 钢管弯曲成型和矫正后的允许偏差应符合表7.3.7的规定。

检查数量:全数检查。

检验方法:用样板和尺(仪器)实测检查。

表7.3.7 钢管弯曲成型和矫正后的允许偏差(mm)

|

项目 |

允许偏差 |

检查方法 |

图 例 |

|

直径 |

±d / 200,且≤±3.0 |

卡尺 |

|

|

钢管、箱形杆件侧弯 |

l <4000,△≤2.0 4000≤ l <16000,△≤3.0 l ≥16000,△≤5.0 |

用拉线和钢尺检查 |

|

|

椭圆度 |

f ≤ d / 200,且≤3.0 |

用卡尺和游标卡尺检查 |

|

|

曲率(弧长>1500) |

△≤2.0 |

用样板(弦长≥1500)检查 |

|

7.4.2 边缘加工的允许偏差应符合表7.4.2的规定。

检查数量:按加工面数抽查10%,且不应少于3个。

检验方法:观察检查和实测检查。

表7.4.2 边缘加工的允许偏差

|

项 目 |

允许偏差 |

|

零件宽度、长度 |

±1.0mm |

|

加工边直线度 |

l / 3000,且不大于2.0mm |

|

加工面垂直度 |

0.025t,且不大于0.5mm |

|

加工面表面粗糙度 |

Ra≤50μm |

注:l为加工边长度;t为加工面的厚度。

7.4.3 焊缝坡口的允许偏差应符合表7.4.3的规定。

检查数量:按加工面数抽查10%,且不应少于3个。

检验方法:实测检查。

表7.4.3 焊缝坡口的允许偏差

|

项 目 |

允许偏差 |

|

坡口角度 |

±5° |

|

钝边 |

±1.0mm |

7.4.4 采用铣床进行铣削加工边缘时,加工后的允许偏差应符合表7.4.4的规定.

检查数量:按加工面数抽查10%,且不应少于3个。

检验方法:用钢尺、塞尺检查

7.5.7 螺栓球加工的允许偏差应符合表7.5.7的规定。

检查数量:每种规格抽查5%,且不应少于3个。

检验方法:符合表7.5.7的规定。

表7.5.7 螺栓球加工的允许偏差

|

项 目 |

允许偏差 |

检验方法 |

|

|

球直径 |

D≤120mm |

+2.0mm -1.0mm |

用卡尺和游标卡尺检查 |

|

D>120mm |

+3.0mm -1.5mm |

||

|

球圆度 |

D≤120mm |

1.5mm |

用卡尺和游标卡尺检查 |

|

120mm<D≤250mm |

2.5mm |

||

|

D>250mm |

3.5mm |

||

|

同一轴线上两铣平面平行度 |

D≤120mm |

0.2mm |

用百分表V形块检查 |

|

D>120mm |

0.3mm |

||

|

铣平面距球中心距离 |

±0.2mm |

用游标卡尺检查 |

|

|

相邻两螺栓孔中心线夹角 |

±30′ |

用分度头检查 |

|

|

两铣平面与螺栓孔轴线垂直度 |

0.005r(mm) |

用百分表检查 |

|

注:D为螺栓球直径;r为铣平面半径。

7.5.9 焊接球加工的允许偏差应符合表7.5.9的规定。

检查数量:每种规格抽查5%,且不应少于3个。

检验方法:符合表7.5.9的规定。

表7.5.9 焊接球加工的允许偏差(mm)

|

项 目 |

允许偏差 |

检验方法 |

|

|

球直径 |

D≤300 |

±1.5 |

用卡尺和游标卡尺检查 |

|

300<D≤500 |

±2.5 |

||

|

500<D≤800 |

±3.5 |

||

|

D>800 |

±4.0 |

||

|

球圆度 |

D≤300 |

1.5 |

用卡尺和游标卡尺检查 |

|

300<D≤500 |

2.5 |

||

|

500<D≤800 |

3.5 |

||

|

D>800 |

4.0 |

||

|

壁厚减薄量 |

t≤10 |

0.18t,且不大于1.5 |

用卡尺和测厚仪检查 |

|

10<t≤16 |

0.15t,且不大于2.0 |

||

|

16<t≤22 |

0.12t,且不大于2.5 |

||

|

22<t≤45 |

0.11t,且不大于3.5 |

||

|

t>45 |

0.08t,且不大于4.0 |

||

|

对口错边量 |

t≤20 |

1.0 |

用套模和游标卡尺检查 |

|

20<t≤40 |

2.0 |

||

|

t>40 |

3.0 |

||

|

焊缝余高 |

0~1.5 |

用焊缝量规检查 |

|

注:D为焊接球的外径;t为焊接球的壁厚。

7.6.2 铸钢件连接面的表面粗糙度Ra不应大于25μm。连接孔、轴的表面粗糙度不应大于12.5μm。

检查数量:按零件数抽查10%,且不应少于3个。

检验方法:用粗糙度对比样板检查。

7.6.3 有连接要求的轴(外圆)和孔机械加工的允许偏差应符合表7.6.3的规定或设计要求。

检查数量:按规格抽查10%,且不应少于3个。

检验方法:用卡尺、直尺、角度尺检查。

表7.6.3 轴(外圆)和孔机械加工的允许偏差

|

项 目 |

允 许 偏 差 |

|

轴(外圆)直径 |

-d / 200,且不大于-2.0mm |

|

孔径 |

d / 200,且不大于2.0mm |

|

圆度 |

d / 200,且不大于2.0mm |

|

端面垂直度 |

d / 200,且不大于2.0mm |

|

管口曲线 |

2.0mm |

|

同轴度 |

1.0mm |

|

相邻两轴线夹角 |

±25′ |

注:d为轴(外圆)直径或孔径。

7.6.5 铸钢件可用机械、加热的方法进行矫正,矫正后的表面不得有明显的凹痕或其他损伤。

检查数量:全部检查。

检验方法:观察检查。

7.6.6 铸钢件表面质量应符合本标准第4.4.4条的规定。

检查数量:全部检查。

检验方法:观察检查。

7.7.2 螺栓孔孔距的允许偏差应符合表7.7.2的规定。

检查数量:按钢构件数量抽查10%,且不应少于3件。

检验方法:用钢尺检查。

表7.7.2 螺栓孔孔距的允许偏差(mm)

|

螺栓孔孔距范围 |

≤500 |

501~1200 |

1201~3000 |

>3000 |

|

同一组内任意两孔间距离 |

±1.0 |

±1.5 |

— |

— |

|

相邻两组的端孔间距离 |

±1.5 |

±2.0 |

±2.5 |

±3.0 |

注:1 在节点中连接板与一根杆件相连的所有螺栓孔为一组。

2 对接接头在拼接板一侧的螺栓孔为一组。

3 在两相邻节点或接头间的螺栓孔为一组,但不包括上述两款所规定的螺栓孔。

4 受弯构件翼缘上的连接螺栓孔,每1m长度范围内的螺栓孔为一组。