C02-9-02-030801预应力钢索和膜结构检验批质量验收记录

1 膜结构的连接构造应保证连接的安全、合理、美观。

2 膜结构的连接件应具有足够的强度、刚度和耐久性,应不先于所连接的膜材、拉索或钢构件破坏,并不产生影响结构受力性能的变形。连接处的膜材应不先于其他部位的膜材破坏。

3 膜结构的连接件应传力可靠,并减少连接处应力集中。

4 膜结构的节点构造应符合计算假定。必要时,应考虑节点构造偏心对拉索、膜材产生的影响。

5 在膜材连接处应保持高度水密性,应采取必要的构造措施防止膜材磨损和撕裂。

6 对金属连接件应采取可靠的防腐蚀措施。

7 在支承构件与膜材的连接处不得有毛刺、尖角、尖点。

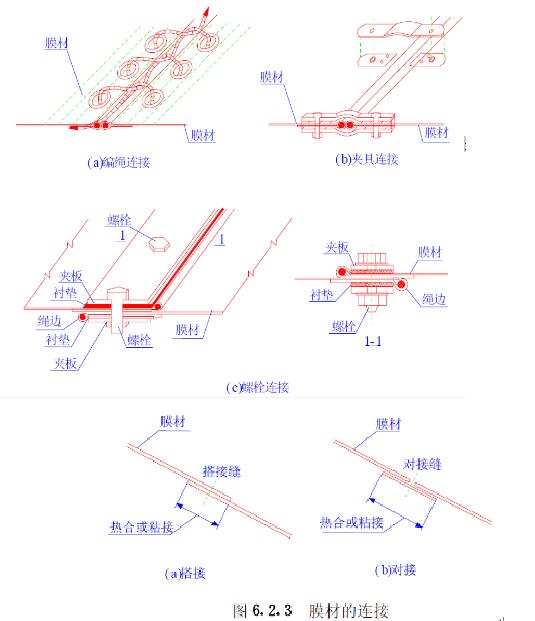

8 膜材之间的主要受力缝宜采用热合连接。其他连接缝也可采用粘结或缝合连接。

9 膜材之间连接缝的布置,应根据建筑体型、支承结构位置、膜材主要受力方向以及美观效果等因素综合确定。

10 膜材之间的连接可采用搭接或对接方式。搭接连接时,应使上部膜材覆盖在下部膜材上(图6.2.3)。热合连接的搭接缝宽度,应根据膜材类别、厚度和连接强度的要求确定。对P类膜材不宜小于40mm,对G类膜材不宜小于75mm。对小跨度建筑、临时性建筑以及建筑小品,膜材的搭接缝宽度,对P类膜材不宜小于25mm,对G类膜材不宜小于50mm。

11 膜单元之间的连接可采用编绳连接[图6.2.4(a)]、夹具连接[图6.2.4(b)]或螺栓连接[图6.2.4(c)或(d)]。

12 当膜面在15m或更大距离内无支承时,宜增设加强索对膜材局部加强。对空气支承膜结构和整体张拉式膜结构,加强索可按下列方式设置:钢索缝进膜面内[6.2.5(a)];钢索设在膜面外[图6.2.5(b)]。

13 对骨架支承式膜结构,膜材间的接缝可设在支承骨架上,并以夹具固定(图6.3.1)。当支承在直径较小的钢索上时,可在膜材与钢索间设置加强膜片。

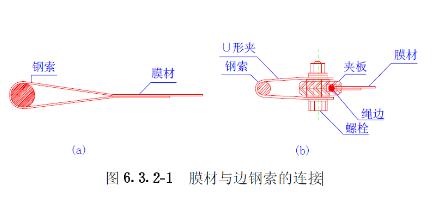

14 膜材与边钢索的连接可采用图6.3.2-1所示构造。膜材与脊索的连接可采用图6.3. 2-2所示构造,膜材与谷索的连接可采用图6.3. 2-3所示构造。

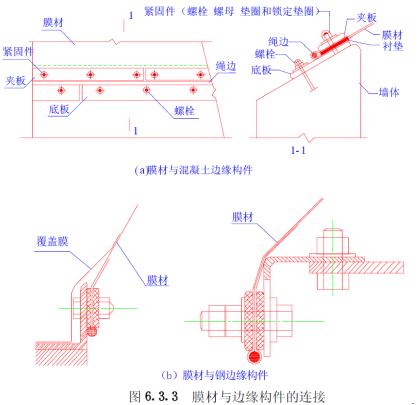

15 膜材与刚性边缘构件的连接可采用图6.3.3所示构造。夹具应连续、可靠地夹住膜材边缘,夹具与膜材间应设置衬垫。当刚性边缘构件有棱角时,应先倒角,使膜材光滑过渡。

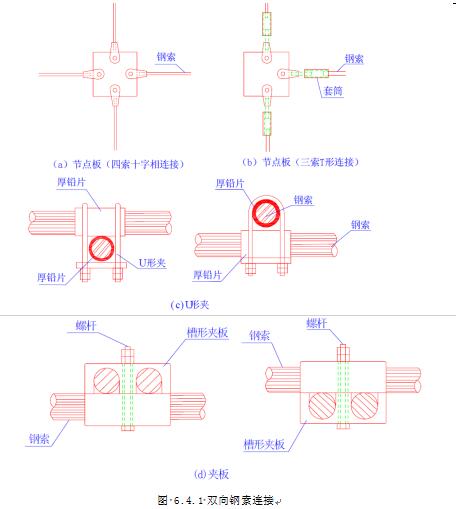

16 双向钢索可采用节点板连接[图6.4.1(a)、(b)],也可采用U形夹或夹板等夹具连接[图6.4.1(c)、(d)]。

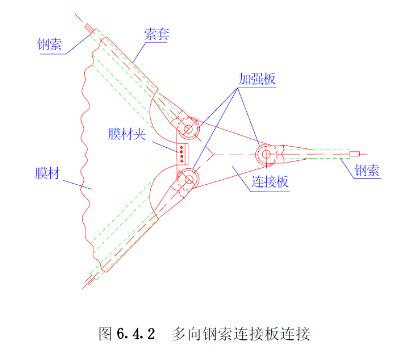

17 多向钢索之间可采用连接板连接(图6.4.2)。钢索轴线应汇交于一点,避免连接板偏心受力。

18 锚固钢索时,其端部连接件可采用螺杆或连接环,以浇铸或压接等方式制作而成(图6.4.3)。钢索直径大于30mm时宜采用浇铸方式锚固,钢索直径较小时可采用压接方式锚固。

连接环可采用单耳型或双耳型。在需要调整钢索长度与内力时,可采用可调式单耳或双耳连接环[图6.4.3-l(b)、(c)]、[图6.4.3-2(b)、(c)]。连接环等部件在各种工况下应保证对净截而的强度要求。

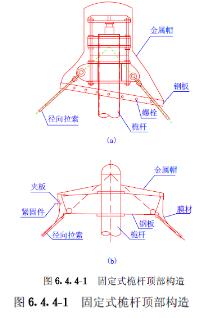

19 拉索与桅杆顶部可通过索端连接件与桅杆顶部的钢板相连接。固定式桅杆可采用图6.4. 4-1所示构造,活动式桅杆可采用图6.4. 4-2所示构造。

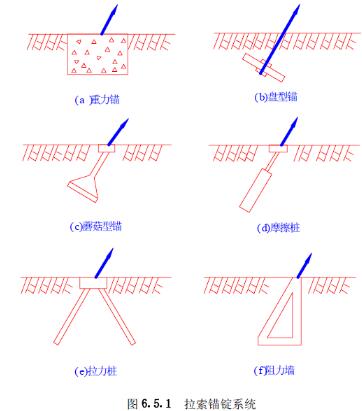

20 拉索的锚锭系统可根据具体情况采用重力锚、盘型锚、蘑菇型锚、摩擦桩、拉力桩、阻力墙等类型[图6.5.1(a)~(f)]。

21 拉索锚锭的抗拔承载力应根据锚锭形式、地基条件等,经现场勘查和土质试验确定。

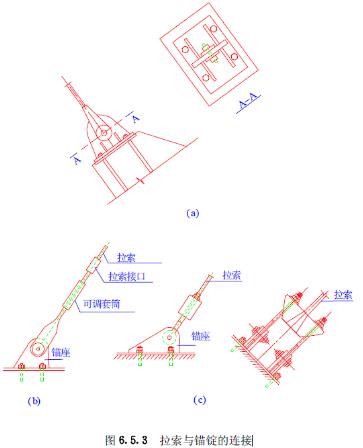

22 拉索与锚锭可采用图6.5.3所示方法连接。

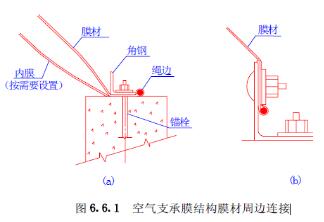

23 空气支承膜结构中,膜材的周边可采用图6.6.1所示的连接方式。

24 气密室出入口与膜材间的连接应加设膜材过渡区(图6.6.2)。

25 膜面排水、防水应全部进行检查。膜面排水坡度、排水槽、天沟、檐口等做法应符合设计要求。表面应无积水凹坑,可采用自然或人工淋水试验检查排水是否顺畅。

26 膜面外观应全面进行检查。膜面应无明显污渍、串色现象,无破损、划伤,无明显褶皱。

27 程完工后宜检查膜而的张力值是否符合设计的预张力。

28 空气支承膜结构在验收前应进行充气系统测试。经测试应确认:气流损失不大于设计值,最大静内压不大于最大工作内压设计值;压力控制系统按设计运行。有条件时,尚可进行除雪系统和紧急后备系统的测试。