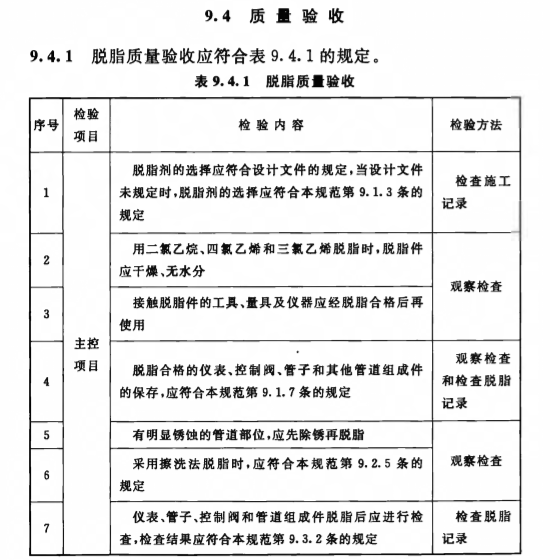

6.1 脱脂分项工程质量验收记录

9.1 一般规定

9.1.1 需要脱脂的仪表 、控制阀、管子和其他管道组成件,应按设计文件的规定脱脂。9.1.2 用于脱脂的有机溶剂含油量不应大于50mg/L。含油量较大的溶剂可先用于粗脱脂,再用合格的溶剂进行精脱脂。含油量大350mg/L的溶剂应进行脱油处理,并应经检验合格后再作为脱脂剂。

9.1.3 设计文件未规定脱脂溶剂时,可按下列要求选用脱脂溶剂:

1 金属件的脱脂应选用工业用二氯乙烷、四氯乙烯。

2 黑色金属和有色金属的脱脂应选用工业用三氯乙烯。

3 铝制品的脱脂应选用10%的氢氧化钠溶液。

4 工作物料为浓硝酸的仪表控制阀.管子和其他管道组成件的脱脂应选用65%的浓硝酸。9.1.4 脱脂溶剂不得混合使用,且不得与浓酸、浓碱接触。

9.1.5 当采用二氯乙烷、四氯乙烯和三氯乙烯脱脂时,脱脂件应干燥、无水分。

9.1.6 接触脱脂件 的工具、量具及仪器应经脱脂合格后再使用。

9.1.7 脱脂合格的仪表、控制 阀、管子和其他管道组成件应封闭保存,并应加设标识;安装时严禁被油污染。

9.1.8 制造厂 脱脂合格并封闭的仪表及附件,安装时可不再脱脂,但应进行外观检查,当有油迹或有机杂质时,应重新脱脂。9.1.9 脱脂合 格后的仪表和仪表管道,在压力试验及仪表校准、试验时,应使用不含油脂的介质。

9.1.10 脱脂溶剂应妥善保管,脱脂后废液的处理应符合环境保护要求。

9.1.11 脱脂应在室外通风处或有通风装置的室内进行。施工中应采取穿戴防护用品等安全措施。

9.2脱脂方法

9.2.1 有明显锈蚀的管道部位,应先除锈再脱脂。

9.2.2 易拆卸的仪表控制阀和管道组成件脱脂时,应将需脱脂的部件、附件及填料拆下放入脱脂溶剂中浸泡,浸泡时间应为1h~2h.9.2.3 当不易拆卸的仪表脱脂时,可采用灌注脱脂溶剂的方法,脱脂剂的灌注量应为仪表组件内部空间的2/3~3/4,灌注后浸泡时间不应小于2h。

9.2.4 管子脱脂可采用在脱脂槽内浸泡的方法,漫泡时间应为1h~1.5h。

9.2.5 采用擦洗法脱脂时,应使用不易脱落纤维的布或丝绸,不得使用棉纱。脱脂后,脱脂件.上严禁附着纤维。

9.2.6 当用氢氧化钠溶液脱脂时,应将溶液加热至60C ~90C ,应浸泡脱脂件30min,再用水冲洗后将脱脂件放人15%的硝酸溶液中中和,并应用清水洗净风干。

9.2.7 经脱脂的仪表、控制阀、管子和其他管道组成件,应进行自然通风或用清洁无油、干燥的空气或氮气吹干。当允许用蒸汽吹洗时,可用蒸汽吹洗。

9.3脱脂件检查

9.3.1仪表、控制阀和管道组成件脱脂后,应检验合格。

9.3.2符合 下列规定之一的情况应视为检验合格:

1 当用清洁干燥的白滤纸擦洗脱脂件表面时,纸上应无油迹。

2 当用紫外线灯 照射脱脂表面时,应无紫蓝荧光。

3 当用蒸汽吹洗 脱脂件时,应将颗粒度小于1mm的数粒纯樟脑放入蒸汽冷凝液内,樟脑在冷凝液表面应不停旋转。

4 当用浓硝酸脱脂时,浓硝酸中所含有机物的总量不应超过0.03%。