06180501_空调冷热(冷却)水系统安装检验批质量验收记录(金属管道)

空调冷热(冷却)水系统安装检验批验收质量验收记录

一、检验批划分:按一个设计系统或设备组别划分为检验批。

9.2 主控项目

9.2.1 空调水系统设备与附属设备的性能、技术参数,管道、管配件及阀门的类型、材质及连接形式应符合设计要求。

检查数量:按I方案。

检查方法:观察检查、查阅产品质量证明文件和材料进场验收记录。

9.2.2 管道的安装应符合下列规定:

1 隐蔽安装部位的管道安装完成后,应在水压试验,合格后方能交付隐蔽工程的施工。

2 并联水泵的出口管道进入总管应采用顺水流斜向插接的连接形式,夹角不应大于60°。

3 系统管道与设备的连接应在设备安装完毕后进行。管道与水泵、制冷机组的接口应为柔性接管,且不得强行对口连接。与其连接的管道应设置独立支架。

4 判定空调水系统管路冲洗、排污合格的条件是目测排出口的水色和透明度与入口的水对比应相近,且无可见杂物。当系统继续运行2h以上,水质保持稳定后,方可与设备相贯通。

5 固定在建筑结构上的管道支、吊架,不得影响结构体的安全。管道穿越墙体或楼板处应设钢制套管,管道接口不得置于套管内,钢制套管应与墙体饰面或楼板底部平齐,上部应高出楼层地面20mm~50mm,且不得将套管作为管道支撑。当穿越防火分区时,应采用不燃材料进行防火封堵;保温管道与套管四周的缝隙应使用不燃绝热材料填塞紧密。

检查数量:按I方案。

检查方法:尺量、观察检查,旁站或查阅试验记录。

9.2.3 管道系统安装完毕,外观检查合格后,应按设计要求进行水压试验。当设计无要求时,应符合下列规定:

1 冷(热)水、冷却水与蓄能(冷、热)系统的试验压力,当工作压力小于或等于1.0MPa时,应为1.5倍工作压力,最低不应小于0.6MPa;当工作压力大于1.0MPa时,应为工作压力加0.5MPa。

2 系统最低点压力升至试验压力后,应稳压lOmin,压力下降不应得大于0.02MPa,然后应将系统压力降至工作压力,外观检查无渗漏为合格。对于大型、高层建筑等垂直位差较大的冷(热)水、冷却水管道系统,当采用分区、分层试压时,在该部位的试验压力下,应稳压lOmin,压力不得下降,再将系统压力降至该部位的工作压力,在60min内压力不得下降、外观检查无渗漏为合格。

3 各类耐压塑料管的强度试验压力(冷水)应为1.5倍工作压力,且不应小于0.9MPa;严密性试验压力应为1.15倍的设计工作压力。

4 凝结水系统采用通水试验,应以不渗漏,排水畅通为合格。

检查数量:全数检查。

检查方法:旁站观察或查阅试验记录。

9.2.4 阀门的安装应符合下列规定:

1 阀门安装前应进行外观检查,阀门的铭牌应符合现行国家标准《工业阀门 标志》GB/T 12220的有关规定。工作压力大于1.0MPa及在主干管上起到切断作用和系统冷、热水运行转换调节功能的阀门和止回阀,应进行壳体强度和阀瓣密封性能的试验,且应试验合格。其他阀门可不单独进行试验。壳体强度试验压力应为常温条件下公称压力的1.5倍,持续时间不应少于5min.阀门的壳体、填料应无渗漏。严密性试验压力应为公称压力的1.1倍,在试验持续的时间内应保持压力不变,阀门压力试验持续时间与允许泄漏量应符合表9.2.4的规定。

表9.2.4 阀门压力试验持续时间与允许泄漏量

|

公称直径Dn(mm) |

最短试验持续时间(s) |

|

|

严密性试验(水) |

||

|

止回阀 |

其它阀门 |

|

|

≤ 50 |

60 |

15 |

|

65~150 |

60 |

60 |

|

200~300 |

60 |

120 |

|

≥ 350 |

120 |

120 |

|

允许泄漏量 |

3滴×(Dn/25)/min |

小于Dn65为0滴,其他为 2滴×(Dn/25)/min |

注:压力试验的介质为洁净水。用于不锈钢阀门的试验水,氯离子含量不得高于25mg/L。

2 阀门的安装位置、高度、进出口方向应符合设计要求,连接应牢固紧密。

3 安装在保温管道上的手动阀门的手柄不得朝向下。

4 动态与静态平衡阀的工作压力应符合系统设计要求,安装方向应正确。阀门在系统运行时,应按参数设计要求进行校核、调整。

5 电动阀门的执行机构应能全程控制阀门的开启与关闭。

检查数量:安装在主干管上起切断作用的闭路阀门全数检查,其他款项按I方案。

检查方法:按设计图核对、观察检查;旁站或查阅试验记录。

9.2.5 补偿器的安装应符合下列规定:

1 补偿器的补偿量和安装位置应符合设计文件的要求,并应根据设计计算的补偿量进行预拉伸或预压缩。

2 波纹管膨胀节或补偿器内套有焊缝的一端,水平管路上应安装在水流的流入端,垂直管路上应安装在上端。

3 填料式补偿器应与管道保持同心,不得歪斜。

4 补偿器一端的管道应设置固定支架,结构形式和固定位置应符合设计要求,并应在补偿器的预拉伸(或预压缩)前固定。

5 滑动导向支架设置的位置应符合设计与产品技术文件的要求,管道滑动轴心应与补偿器轴心相一致。

检查数量:按I方案。

检查方法:观察检查,旁站或查阅补偿器的预拉伸或预压缩记录。

9.3 一般项目

9.3.2 金属管道与设备的现场焊接应符合下列规定:

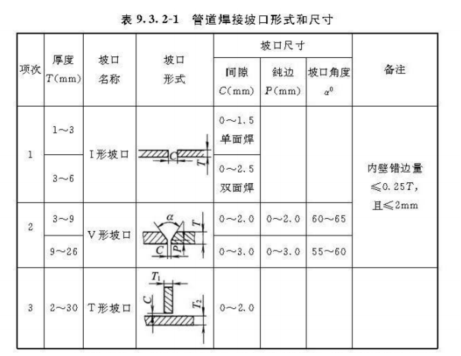

1 管道焊接材料的品种、规格、性能应符合设计要求。管道焊接坡口形式和尺寸应符合表9.3.2-1的规定。对口平直度的允许偏差应为l%,全长不应大于lOmm。管道与设备的固定焊口应远离设备,且不宜与设备接口中心线相重合。管道的对接焊缝与支、吊架的距离应大于50mm。

2 管道现场焊接后,焊缝表面应清理干净,并应进行外观质量检查。焊缝外观质量应符合下列规定:

1)管道焊缝外观质量允许偏差应符合表9.3.2-2的规定。

表9.3.2-2 管道焊缝外观质量允许偏差

|

序号 |

类别 |

质量要求 |

|

1 |

焊缝 |

不允许有裂缝、未焊透、未熔合、表面气孔、外露夹渣、未焊满等现象 |

|

2 |

咬边 |

纵缝不允许咬边;其他焊缝深度≤ 0.1T(T板厚),且≤ 1.0mm,长度不限 |

|

3 |

根部收缩 (要部册陷) |

深度≤ 0.20+0.04T,且≤ 2.00mm,长度不限 |

|

4 |

角焊缝 厚度不足 |

应≤ 0.3.+0.05T,且≤ 2.0mm;每100mm焊缝长度内缺陷总长度≤ 25mm |

|

5 |

角焊缝 焊脚不对称 |

差值≤ 2+0.20t(t设计焊缝厚度) |

2)管道焊缝余高和根部凸出允许偏差应符合表9.3.2-3的规定。

表9.3.2-3 管道焊缝余高和根部凸出允许偏差(mm)

|

母材厚度T |

≤ 6 |

> 6,≤ 13 |

> 13,≤ 50 |

|

余高和根部凸出 |

≤ 2 |

≤ 4 |

≤ 5 |

3 设备现场焊缝外部质量应符合下列规定:

1)设备焊缝外观质量允许偏差应符合表9.3.2-4的规定。

表9.3.2-4 设备焊缝外观质量允许偏差

|

序号 |

类别 |

质量要求 |

|

1 |

焊缝 |

不允许有裂缝、未焊透、未熔合、表面气孔、外露夹渣、未焊满等现象 |

|

2 |

咬边 |

咬边:深度≤ 0.1T(T板厚),且≤ 1.0mm,长度不限 |

|

3 |

根部收缩 (要部册陷) |

根部收缩(根部凹陷):深度≤ 0.20+0.04T,且≤:1.00mm,长度不限 |

|

4 |

角焊缝 厚度不足 |

应≤ 0.3.+0.05T,且≤ 2.0mm;每100mm焊缝长度内缺陷总长度≤ 25mm |

|

5 |

角焊缝 焊脚不对称 |

差值≤ 2+0.20t(t设计焊缝厚度) |

2)设备焊缝余高和根部凸出允许偏差应符合表9.3.2-5的规定。

表9.3.2-5 设备焊缝余高和根部凸出允许偏差(mm)

|

母材厚度T |

≤ 6 |

> 6,≤ 25 |

> 25 |

|

余高和根部凸出 |

≤ 2 |

≤ 4 |

≤ 5 |

检查数量:按Ⅱ方案。

检查方法:焊缝检查尺尺量、观察检查。

9.3.3 螺纹连接管道的螺纹应清洁规整,断丝或缺丝不应大于螺纹全扣数的10%。管道的连接应牢固,接口处的外露螺纹应为2扣~3扣,不应有外露填料。镀锌管道的镀锌层应保护完好,局部破损处应进行防腐处理。

检查数量:按Ⅱ方案。

检查方法:尺量、观察检查。

9.3.4 法兰连接管道的法兰面应与管道中心线垂直,且应同心。法兰对接应平行,偏差不应大于管道外径的1.5‰,且不得大于2mm。连接螺栓长度应一致,螺母应在同一侧,并应均匀拧紧。紧固后的螺母应与螺栓端部平齐或略低于螺栓。法兰衬垫的材料、规格与厚度应符合设计要求。

检查数量:按Ⅱ方案。

检查方法:尺量、观察检查。

9.3.5 钢制管道的安装应符合下列规定:

1 管道和管件安装前,应将其内、外壁的污物和锈蚀清除干净。管道安装后应保持管内清洁。

2 热弯时,弯制弯管的弯曲半径不应小于管道外径的3.5倍;冷弯时,不应小于管道外径的4倍。焊接弯管不应小于管道外径的1.5倍;冲压弯管不应小于管道外径的1倍。弯管的最大外径与最小外径之差,不应大于管道外径的8%,管壁减薄率不应大于15%。

3 冷(热)水管道与支、吊架之间,应设置衬垫。衬垫的承压强度应满足管道全重,且应采用不燃与难燃硬质绝热材料或经防腐处理的木衬垫。衬垫的厚度不应小于绝热层厚度,宽度应大于或等于支、吊架支承面的宽度。衬垫的表面应平整、上下两衬垫接合面的空隙应填实。

4 管道安装允许偏差和检验方法应符合表9.3.5的规定。安装在吊顶内等暗装区域的管道,位置应正确,且不应有侵占其他管线安装位置的现象。

表9.3.5 管道安装允许偏差和检验方法

|

项目 |

允许偏差 (mm) |

检查方法 |

||

|

坐标 |

架空及地沟 |

室外 |

25 |

按系统检查管道的起点、终点、分支点和变向点及各点之间的直管。用经纬仪、水准仪、液体连通器、水平仪、拉线和尺量度 |

|

室内 |

15 |

|||

|

埋地 |

60 |

|||

|

标高 |

架空及地沟 |

室外 |

±20 |

|

|

室内 |

±15 |

|||

|

埋地 |

±25 |

|||

|

水平管道平直度 |

DN≤100mm |

2L‰,最大40 |

用直尺、拉线和尺量检查 |

|

|

DN>100mm |

3L‰,最大60 |

|||

|

立管垂直度 |

5L‰,最大25 |

用直尺、线锤、拉线和尺量检查 |

||

|

成排管段间距 |

15 |

用直尺尺量检查 |

||

|

成排管段或成排阀门在同一平面上 |

3 |

用直尺、拉线和尺量检查 |

||

|

交叉管的外壁或绝热层的最小间距 |

20 |

用直尺、拉线和尺量检查 |

||

注:L为管道的有效长度(mm)。

检查数量:按Ⅱ方案。

检查方法:尺量、观察检查。

9.3.6 沟槽式连接管道的沟槽与橡胶密封圈和卡箍套应为配套,沟槽及支、吊架的间距应符合表9.3.6的规定。

表9.3.6 沟槽式连接管道的沟槽及支、吊架的间距

|

公称直径(mm) |

沟槽 |

端面垂直度允许偏差(mm) |

支、吊架的间距(m) |

|

|

深度(mm) |

允许偏差(mm) |

|||

|

65~100 |

2.20 |

0~0.3 |

1.0 |

3.5 |

|

125~150 |

2.20 |

0~0.3 |

1.5 |

4.2 |

|

200 |

2.50 |

0~0.3 |

4.2 |

|

|

225~250 |

2.50 |

0~0.3 |

5.0 |

|

|

300 |

3.0 |

0~0.5 |

5.0 |

|

注: 1 连接管端面应平整光滑、无毛刺;沟槽深度在规定范围。

2 支、吊架不得支承在连接头上。

3 水平管的任两个连接头之间应设置支、吊架。

检查数量:按Ⅱ方案。

检查方法:尺量、观察检查、查阅产品合格证明文件。

9.3.7 风机盘管机组及其他空调设备与管道的连接,应采用耐压值大于或等于1.5倍工作压力的金属或非金属柔性接管,连接应牢固,不应有强扭和瘪管。冷凝水排水管的坡度应符合设计要求。当设计无要求时,管道坡度宜大于或等于8‰,且应坡向出水口。设备与排水管的连接应采用软接,并应保持畅通。

检查数量:按Ⅱ方案。

检查方法:观察、查阅产品合格证明文件。

9.3.8 金属管道的支、吊架的形式、位置、间距、标高应符合设计要求。当设计无要求时,应符合下列规定:

1 支、吊架的安装应平整牢固,与管道接触应紧密,管道与设备连接处应设置独立支、吊架。当设备安装在减振基座上时,独立支架的固定点应为减振基座。

2 冷(热)媒水、冷却水系统管道机房内总、干管的支、吊架,应采用承重防晃管架,与设备连接的管道管架宜采取减振措施。当水平支管的管架采用单杆吊架时,应在系统管道的起始点、阀门、三通、弯头处及长度每隔l5m处设置承重防晃支、吊架。

3 无热位移的管道吊架的吊杆应垂直安装,有热位移的管道吊架的吊杆应向热膨胀(或冷收缩)的反方向偏移安装。偏移量应按计算位移量确定。

4 滑动支架的滑动面应清洁平整,安装位置应满足管道要求,支承面中心应向反方向偏移1/2位移量或符合设计文件要求。

5 竖并内的立管应每两层或三层设置滑动支架。建筑结构负重允许时,水平安装管道支、吊架的最大间距应符合表9.3.8的规定,弯管或近处应设置支、吊架。

表9.3.8 水平安装管道支、吊架的最大间距

|

公称直径 (mm) |

15 |

20 |

25 |

32 |

40 |

50 |

70 |

80 |

100 |

125 |

150 |

200 |

250 |

300 |

|

|

支架的最大间距(m) |

L |

1.5 |

2.0 |

2.5 |

2.5 |

3.0 |

3.5 |

4.0 |

5.0 |

5.0 |

5.5 |

6.5 |

7.5 |

8.5 |

9.5 |

|

L |

2.5 |

3.0 |

3.5 |

4.0 |

4.5 |

5.0 |

6.0 |

6.5 |

6.5 |

7.5 |

7.5 |

9.0 |

9.5 |

10.5 |

|

注:1 适用于工作压力不大于2.0MPa,不保温或保温材料密度不大于200kg/m³的管道系统。

2 L用于保温管道,L用于不保温管道。

3 洁净区(室内)管道支吊架应采用镀锌或采取其他防腐措施。

4 公称直径大于300mm的管道,可参考公称直径为300mm的管道执行。

6 管道支、吊架的焊接应符合本规范第9.3.2-3的规定。固定支架与管道焊接时,管道侧的咬边量应小于10%的管壁厚度,且小于1mm。

检查数量:按Ⅱ方案。

检查方法:尺量、观察检查。

9.3.10 除污器、自动排气装置等管道部件的安装应符合下列规定:

1 阀门安装的位置及进、出口方向应正确且应便于操作。连接应牢固紧密,启闭应灵活。成排阀门的排列应整齐美观,在同一平面上的允许偏差不应大于3mm。

2 电动、气动等自控阀门安装前应进行单体调试,启闭试验应合格。

3 冷(热)水和冷却水系统的水过滤器应安装在进入机组、水泵等设备前端的管道上,安装方向应正确,安装位置应便于滤网的拆装和清洗,与管道连接应牢固严密。过滤器滤网的材质、规格应符合设计要求。

4 闭式管路系统应在系统最高处及所有可能积聚空气的管段高点设置排气阀,在管路最低点应设有排水管及排水阀。

检查数量:按Ⅱ方案。

检查方法:对照设计文件,尺量、观察和操作检查。

9.3.14 补偿器的安装应符合下列规定:

1 波纹补偿器、膨胀节应与管道保持同心,不得偏斜和周向扭转。

2 填料式补偿器应按设计文件要求的安装长度及温度变化,留有5mm剩余的收缩量。两侧的导向支座应保证运行时补偿器自由伸缩,不得偏离中心,允许偏差应为管道公称直径的5‰。

检查数量:全数检查。

检查方法:尺量、观察检查,旁站或查阅试验记录。