焊接及检验质量验收报告

5.7.1 焊接工艺应符合现行国家标准《现场设备、工业管道焊接工程施工规范》GB 50236的相关规定。

5.7.2 管材或板材应有制造厂的质量合格证及材料质量复验报告,复验报告内容可按本规范表A.0.14的规定执行。

5.7.3 焊接材料应按设计规定选用,当设计无规定时应选用焊缝金属性能、化学成分与母材相应且工艺性能良好的焊接材料。

5.7.4 焊接施工单位应符合下列规定:

1 应有负责焊接工艺的焊接技术人员、检查人员和检验人员;

2 应有符合焊接工艺要求的焊接设备且性能应稳定可靠;

3 应有保证焊接工程质量达到标准的措施。

5.7.5 焊工应持有效合格证,并应在合格证准予的范围内焊接。对焊工应进行资格审查,并应按本规范表A.0.15的规定填写焊工资格备案表。

5.7.6 当首次使用钢材品种、焊接材料、焊接方法和焊接工艺时,在实施焊接施前应进行焊接工艺评定。

5.7.7 实施焊接前应编写焊接工艺方案,并应包括下列内容:

1 管材、板材性能和焊接材料;

2 焊接方法;

3 坡口形式及制作方法;

4 焊接结构形式及外形尺寸;

5 焊接接头的组对要求及允许偏差;

6 焊接电流的选择;

7 焊接质量保证措施;

8 检验方法及合格标准。

5.7.8 钢管和现场制作的管件,焊缝根部应进行封底焊接。封底焊接应采用气体保护焊。

5.7.9 焊缝位置应符合下列规定:

1 钢管、容器上焊缝的位置应合理选择,焊缝应处于便于焊接、检验、维修的位置,并应避开应力集中的区域;

2 管道任何位置不得有十字形焊缝;

3 管道在支架处不得有环形焊缝;

4 当有缝管道对口及容器、钢板卷管相邻筒节组对时,纵向焊缝之间相互错开的距离不应小于100mm;

5 容器、钢板卷管同一筒节上两相邻纵缝之间的距离不应小于300mm;

6 管道两相邻环形焊缝中心之间的距离应大于钢管外径,且不得小于150mm;

7 在有缝钢管上焊接分支管时,分支管外壁与其他焊缝中心的距离应大于分支管外径,且不得小于70mm。

5.7.10 管口质量检验应符合下列规定:

1 钢管切口端面应平整,不得有裂纹、重皮等缺陷,并应将毛刺、熔渣清理干净;

2 管口加工的允许偏差应符合表5.7.10规定。

表5.7.10 管口加工的允许偏差

|

项目 |

允许偏差(mm) |

||

|

弯头 |

周长 |

DN≤1000 |

±4 |

|

DN> 1000 |

±6 |

||

|

切口端面倾斜偏差 |

≤外径的1%。且≤3 |

||

|

异径管 |

椭圆度 |

≤外径的1%,且≤5 |

|

|

三通 |

支管垂直度 |

≤高度的1%,且≤3 |

|

|

钢管 |

切口1端而垂直度 |

≤外径的1%,且≤3 |

|

5.7.11 焊接坡口应按设计规定进行加工。当设计无规定时,坡口形式和尺寸应符合现行国家标准《现场设备、工业管道焊接工程施工规范》GB 50236和表5.7.11的规定。

表5.7.11 坡口形式与尺寸

5.7.12 当外径和壁厚相同的钢管或管件对口时,对口错边量允许偏差应符合表5.7.12的规定。

表5.7.12 钢管对口错边量允许偏差

|

管道壁厚(mm) |

2.5~5.0 |

6~10 |

12~14 |

≥15 |

|

错边允许偏差(mm) |

0.5 |

1.0 |

1.5 |

2.0 |

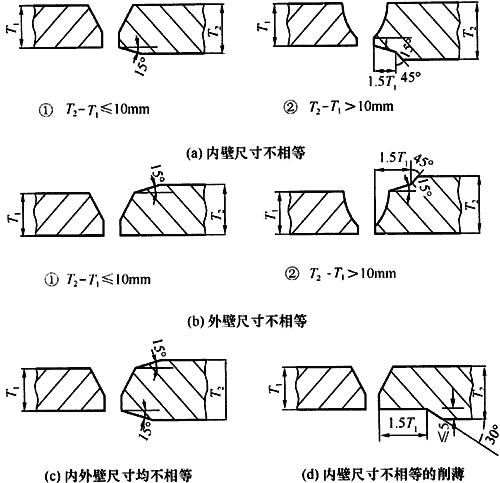

5.7.13 壁厚不等的管口对接,当薄件厚度小于或等于4mm,且厚度差大于3mm,薄件厚度大于4mm,且厚度差大于薄件厚度的30%或大于5mm时,应将厚件削薄(图5.7.13)。

图5.7.13 不等壁厚对接焊件坡口加工示意图

5.7.14 当使用钢板制造可双面焊接的容器时,对口错边量应符合下列规定:

1 纵向焊缝的错边量不得大于壁厚的10%,且不得大于3mm;

2 环焊缝应符合下列规定:

1)当壁厚小于或等于6mm时,错边量不得大于壁厚的25%;

2)当壁厚大于6mm且小于或等于10mm时,错边量不得大于壁厚的20%;

3)当壁厚大于10mm时,错边量不得大于壁厚的10%加1mm,且不得大于4mm。

5.7.15 不得采用在焊缝两侧加热延伸管道长度、螺栓强力拉紧、夹焊金属填充物和使补偿器变形等法强行对口焊接。

5.7.16 对口前应检查坡口的外形尺寸和坡口质量。坡口表面应整齐、光洁,不得有裂纹、锈皮、熔渣和其他影响焊接质量的杂物,不合格的管口应进行修整。

5.7.17 潮湿或粘有冰雪的焊接件应进行清理烘干后方可进行焊接。

5.7.18 焊件组对的定位焊应符合下列规定:

1 在焊接前应对定位焊缝进行检查,当发现缺陷时应在处理后焊接;

2 应采用与根部焊道相同的焊接材料和焊接工艺;

3 在螺旋管、直缝管焊接的纵向焊缝处不得进行点焊;

4 定位焊应均匀分布,点焊长度及点焊数应符合表5.7.18的规定。

表5.7.18 点焊长度和点数

|

公称管径(mm) |

点焊长度(mm) |

点焊数 |

|

50~ 150 |

5~10 |

2~3 |

|

200~ 300 |

10~ 20 |

4 |

|

350~ 500 |

15~30 |

5 |

|

600~700 |

40~ 60 |

6 |

|

800~ 1000 |

50~70 |

7 |

|

> 1000 |

80~ 100 |

点间距宜为300mm |

5.7.19 气焊应先按焊件周长等距离适当点焊,点焊部位应焊透,厚度不应大于壁厚的2/3,每道焊缝应一次焊完。

5.7.20 当采用电焊焊接有坡口的管道及管路附件时,焊接层数不得少于2层。管道接口的焊接顺序和方法,不应产生附加应力。

5.7.21 多层焊接应符合下列规定:

1 第一层焊缝根部应均匀焊透,且不得烧穿。各层焊缝的接头应错开,每层焊缝的厚度应为焊条直径的0.8倍~1.2倍。不得在焊件的非焊接表面引弧;

2 每层焊接完成后应清除熔渣、飞溅物等杂物,并应进行外观检查。发现缺陷时应铲除重焊。

5.7.22 在焊缝未冷却至环境温度前,不得在焊缝部位进行敲打。

5.7.23 在0℃以下环境中焊接应符合下列规定:

1 现场应有防风、防雪措施;

2 焊接前应清除管道上的冰、霜或雪;

3 预热温度应根据焊接工艺确定,预热范围应在焊口两侧50mm;

4 焊接应使焊缝自由收缩,不得使焊口加速冷却。

5.7.24 在焊缝附近明显处应有焊工代号标识。

5.7.25 焊接质量检验应按下列次序进行:

1 对口质量检验;

2 外观质量检验;

3 无损探伤检验;

4 强度和严密性试验。

5.7.26 焊缝应进行100%外观质量检验,并应符合下列规定:

1 焊缝表面应清理干净,焊缝应完整并圆滑过渡,不得有裂纹、气孔、夹渣及熔合性飞溅物等缺陷;

2 焊缝高度不应小于母材表面,并应与母材圆滑过渡;

3 加强高度不得大于被焊件壁厚的30%,且应小于或等于5mm。焊缝宽度应焊出坡口边缘1.5mm~2.0mm;

4 咬边深度应小于0.5mm,且每道焊缝的咬边长度不得大于该焊缝总长的10%;

5 表面凹陷深度不得大于0.5mm,且每道焊缝表面凹陷长度不得大于该焊缝总长的10%;

6 焊缝表面检查完毕后应填写检验报告,并可按本规范表A.0.16的规定填写。

5.7.27 焊缝应进行无损检测,并应符合下列规定:

1 应由有资质的单位进行检测。

2 宜采用射线探伤。当采用超声波探伤时,应采用射线探伤复检,复检数量应为超声波探伤数量的20%。角焊缝处的无损检测可采用磁粉或渗透探伤。

3 无损检测数量应符合设计的要求,当设计未规定时应符合下列规定:

1)干线管道与设备、管件连接处和折点处的焊缝应进行100%无损探伤检测;

2)穿越铁路、高速公路的管道在铁路路基两侧各10m范围内,穿越城市主要道路的不通行管沟在道路两侧各5m范围内,穿越江、河或湖等的管道在岸边各10m范围内的焊缝应进行100%无损探伤;

3)不具备强度试验条件的管道焊缝,应进行100%无损探伤检测;

4)现场制作的各种承压设备和管件,应进行100%无损探伤检测;

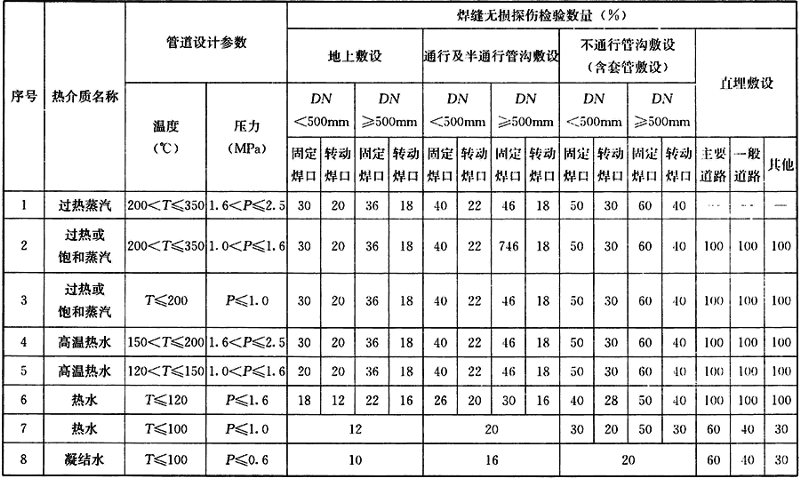

5)其他无损探伤检测数量应按表5.7.27的规定执行,且每个焊工不应少于一个焊缝。

4 无损检测合格标准应符合设计的要求。当设计未规定时,应符合下列规定:

1)要求进行100%无损探伤的焊缝,射线探伤不得小于现行国家标准《无损检测 金属管道熔化焊环向对接接头射线照相检测方法》GB/T 12605的Ⅱ级质量要求,超声波探伤不得小于现行国家标准《焊缝无损检测超声检测技术、检测等级和评定》GB/T 11345的Ⅰ级质量要求。

2)要求进行无损检测抽检的焊缝,射线探伤不得小于现行国家标准《无损检测 金属管道熔化焊环向对接接头射线照相检测方法》GB/T 12605的Ⅲ级质量要求,超声波探伤不得小于现行国家标准《焊缝无损检测超声检测 技术、检测等级和评定》GB/T 11345的Ⅱ级质量要求。

表5.7.27 无损探伤检测数量

5 当无损探伤抽样检出现不合格焊缝时,对不合格焊缝返修后,并应按下列规定扩大检验:

1)每出现一道不合格焊缝,应再抽检两道该焊工所焊的同一批焊缝,按原探伤方法进行检验。

2)第二次抽检仍出现不合格焊缝,应对该焊工所焊全部同批的焊缝按原探伤方法进行检验。

3)同一焊缝的返修次数不应大于2次。

6 对焊缝无损探伤记录应进行整理,并应纳入竣工资料中。磁粉探伤或渗透探伤应按本规范表A.0.17和A.0.18填写检测报告;射线探伤应按本检测报告应符合本规范A.0.19和A.0.20规定;超声波探伤检测报告应符合本规范A.0.21和A.0.22规定。

5.7.28 焊接质量应根据每道焊缝外观质量和无损探伤记录结果进行综合评价,并应按本规范表A.0.23的规定填写焊缝综合质量记录表。

5.7.29 焊接工作完成后应按本规范表A.0.24的规定编制焊缝排位记录及示意图。

5.7.30 支架、吊架的焊缝均应进行检查,固定支架的焊接安装应按本规范表A.0.25的规定进行检查和记录。

5.7.31 管道焊接完成并检验合格后应进行强度和严密性试验,并应符合本规范第8章的规定。